省人化に品質改善…食品工場の現場力を高めるスマートファクトリーとは?

食品工場には、人手不足や原材料の高騰、属人化、製造ラインの老朽化などのさまざまな課題があります。こうした状況を解決するために、注目されているのが「スマートファクトリー化」です。しかし、「どこから着手してよいかわからない」「費用対効果の算出が難しく投資費用の確保ができない」などの理由で、課題解決が先送りになっているケースも散見されます。ここでは、「工場のDX」とも言えるスマートファクトリー化にどのように取り組むべきかについて解説します。

-

ご依頼、ご相談やご質問については、「このサービスに関するお問合わせ」からお気軽にお問合わせください。

-

本資料では、サービス概要や、3つの経営課題に対する個別ソリューション概要、複数の導入事例をご紹介します。(PDFファイル:23ページ)

目次

1. 食品工場の課題

|

|

食品製造業は、労働生産性が製造業平均の6割程度にとどまるなど、生産性を高めにくい構造であることが課題でした。※1

また、味や質感など品質に関する要求水準が高い上に、品質の均一化は属人的なノウハウに依存しているという声をよくお聞きします。

さらに人手不足の深刻化や材料費の高騰といった要因に加え、近年は安全性の証明(トレーサビリティや製造過程の透明性向上)にもコストがかかるという状況が続き、収益率が低下するケースも見受けられます。

また、食品の製造は小規模な企業も多く、比較的多品種少量生産であることもあり、費用対効果の算出ノウハウがないなどの理由で、対策に着手できないこともあるようです。

このような状況を打破するためには、労働生産性(付加価値)の向上と品質・安全性を両立する仕組みが必要になるでしょう。そのひとつとして「スマートファクトリー」が近年注目を集めています。

2. 「データによるつながりを重視」~スマートファクトリーとは?

|

|

スマートファクトリーは、2011年ドイツ工学アカデミーが発表し、ドイツ政府が推進する「インダストリー4.0」の目玉とされている概念です。インダストリー4.0ではIoTやAIを活用して、異なるシステム間のシームレスな接続や情報取得、分析によって製造業の改革を目指しています。

この流れを受けてスマートファクトリーでは、「カスタマイズ性」「リアルタイム性」「低コスト化」を重視し、多品種少量生産であっても大量生産時とそん色のないコスト・品質を実現できる可能性が示されています。

具体的には、製造設備やラインの稼働状況を「IoTデバイスを用いたセンサーネットワーク」で見える化・分析し、コスト削減に結び付ける、という動きです。また、設備稼働状況や生産履歴などのビッグデータを活用し、品質管理の精度を上げるといった内容が主体となっています。

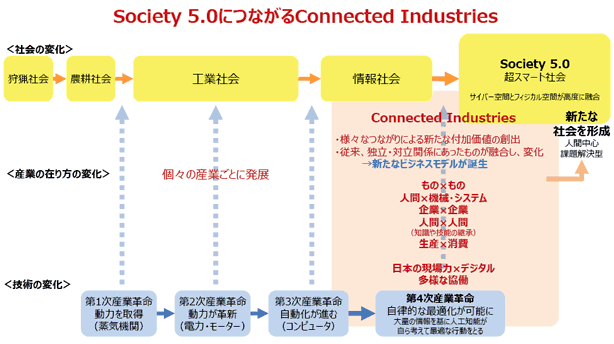

また、日本にもインダストリー4.0のように産業の改革を目指すコンセプトとして、2017年に経済産業省が発表した「Connected Industries(コネクテッド・インダストリーズ)」があります。Connected Industriesは、「様々なつながりにより新たな付加価値が創出される産業社会」を目指し、モノとモノがつながるIoTや人と機械の協働などがうたわれています。

インダストリー4.0とConnected Industriesに共通していることは、「データによるつながり」を重視しているという点です。どちらも、異なる機械・システム同士、もしくは人と機械・システムがデータを介して協調することで、新たな付加価値を生み出すと考えられています。

|

|

食品製造業では、予算の制限から製造ラインの自動化が進まないケースが少なくありません。また、多品種生産の場合は頻繁に製造ラインの切り替えが発生するため、自動化にそぐわないという事情もあるようです。こうした中で自動化や省人化を進めるためには、一足飛びに自動化や大規模なシステムの導入を目指さず、潜在化している課題を特定することを目標に、まずさまざまな情報のデータ化に取り組み「見える化」を進め、その上で人と機械・システムが協働できる状態を作ることが先決だと考えられます。

3. 食品工場でのスマートファクトリー化の事例

英国のお菓子製造企業のスマートファクトリー化

英国ヨークシャー地方を中心にウォータークラッカーやビスケットを製造する企業では、生産ラインに複数の問題を抱えていました。具体的には、経験豊富なスタッフに依存する製造管理の方法や、老朽化した生産用機器などです。これらは、味や質感の不均一化につながっていました。また、生産ラインの稼働率も落ち始めており、財務状況が悪化している状況でした。

この状況を打破するために、スマートファクトリー化を実行し、以下のような施策を実行しました。

|

|

オーブン内の温度データの見える化

製品の大半が焼かれるオーブン内の温度構造を理解するために、温度データの見える化に取り組みました。具体的には、オーブン内に耐熱データロガーを配置し、収集した温度データをもとにオーブン内の温度を推測しました。

IoTデバイスによるデータ収集とデータ分析

オーブンの温度データをリアルタイムに収集するために、オーブン内にドリルで穴をあけ、IoTデバイスであるプローブ(検出器)を設置しました。1秒間に8回測定される温度データは、Wi-Fi経由で集約されデータ分析に活用しました。

AI(機械学習)による品質の均一化

従来の生産ラインでは、同一の製品を2つのラインで生産した場合に、品質が一定にならないという問題がありました。この問題を解決するために、品質の高い生産ラインの表面温度・気温・湿度・気圧・ベルトコンベアーの速度といったデータを取得。AI(機械学習)で分析して生産条件を算出し、オーブン内で最適な焼き上げが行われるように設定テストを重ね、品質を均一にしました。

クラウドによる取り扱うデータ量のスケールアップ

さまざまなデータが継続的に蓄積されることにより、データ保管用のサーバー容量が不足し始め、データ収集に支障をきたすようになりました。このことから、拡張性の高いクラウドベースのソリューションへの切り替えを実行しています。

ネットワークセキュリティ対策

各生産ラインにはIoTデバイス同士をつなぐ無線インターネット通信が設置されたため、セキュリティ強度を上げるために、暗号化を施しました。データ収集によって蓄積された情報資産は、漏洩や攻撃のリスク要因にもなり得るため、ネットワークセキュリティの強化が欠かせません。

オリーブオイルの製造~出荷をリアルタイムに可視化

オリーブオイルを製造・販売する企業では、品質管理の問題を解決するためにスマートファクトリー化を実行しています。オリーブオイル製造には、気候変動などによって原材料の入手性、価格が変動するため味や風味の均一化が難しいという問題がありました。

そのため、解決策として製造実行システムにデジタルテクノロジーを導入。製造計画、実行、配送までをリアルタイムに可視化する「デジタルスレッド化」によって、気候変動の影響を受けにくくなりました。

ちなみに日本でも、製造計画、実行、配送システム連携に向け、手書き帳票のデジタル化から取り組むといった事例も増えています。

4. 「見える化」から始まるスマートファクトリー

最後に、食品製造のスマートファクトリー化を成功させるポイントや必要となるソリューションについて解説します。

スマートファクトリーの第一歩は「見える化」

前述した2つの事例からもわかるように、スマートファクトリーへの移行でまずやるべきことは「見える化」です。見える化によってデータ収集や分析のポイントを割り出し、気づきの発見につなげていくことができるからです。その他にも、以下のようなポイントが挙げられます。

暗黙知を形式知へ~属人的な作業の吸い上げと自動化

食品業界をはじめとする製造工場の特性として、経験豊富なベテラン作業者のスキルに依存した生産ラインが多いということが挙げられます。ベテラン作業者のスキルは言わば「暗黙知」であり、本人以外の人材がまねることは困難です。この暗黙知を定型化して集積・連結することで「形式知」に転化できれば、生産性の向上や品質改善に効果があると考えられます。

具体的には、機械化が難しい手作業について、IoTデバイスで作業状況を収集したり、カメラで撮影した映像をAIでモデル化したりといった方法が考えられます。

定量的指標による品質管理の徹底

表面温度・気温・湿度・気圧・ベルトコンベアーの速度など、品質にかかわる指標を定量化し、「品質が高い製品を作るためのモデル」を確立させます。そのためには、生産機械の稼働状況をソフトウェアで可視化する、指標データをセンサーで自動収集・分析する、といった施策がおすすめです。

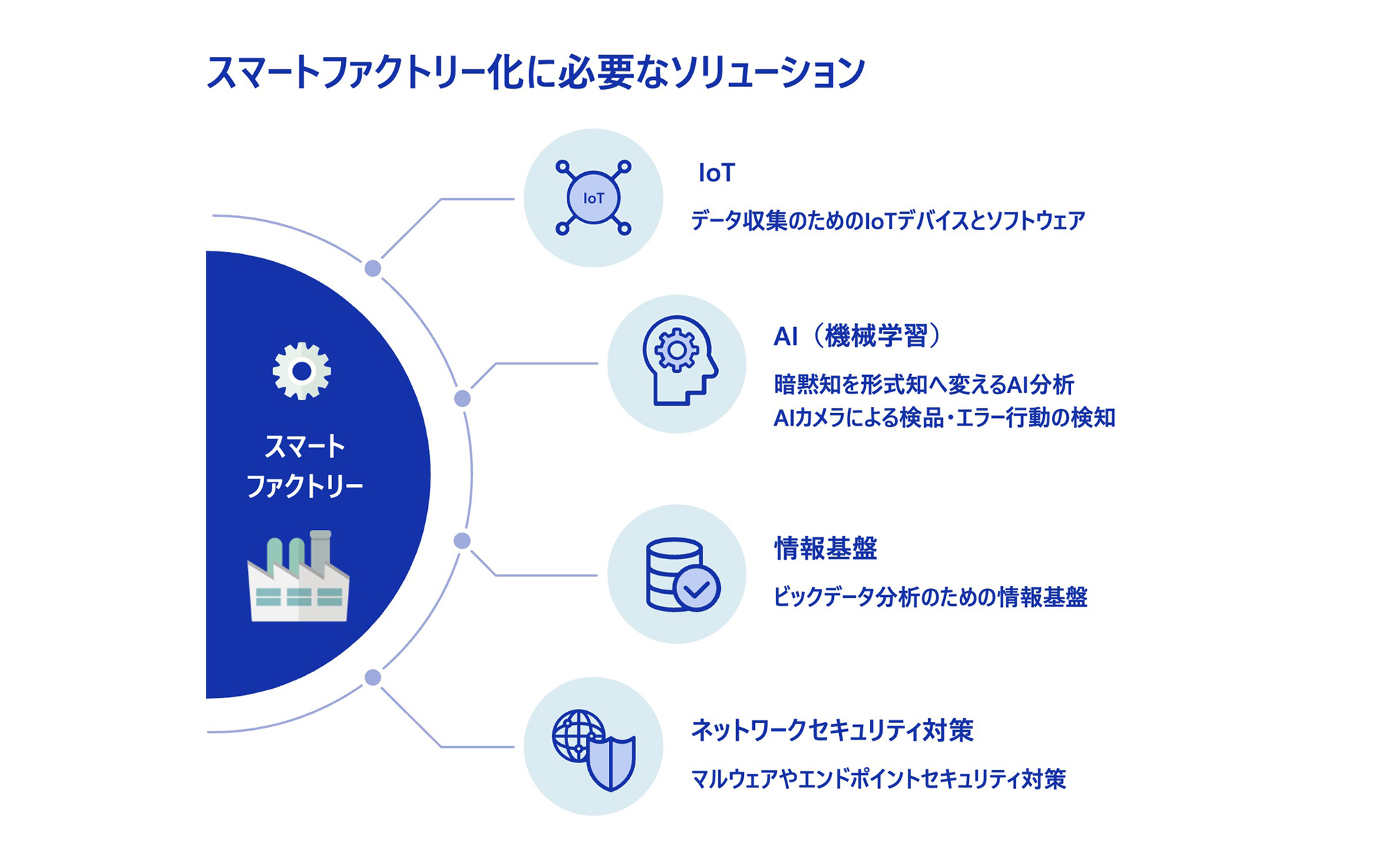

スマートファクトリー化に必要なソリューション

上記のような取り組みを実現するためには、次のようなICTソリューションが必要になると考えられます。

|

|

IoT

製造ラインや環境データの収集のためにはIoTデバイスや、データ収集のためのソフトウェアの活用がおすすめです。IoTデバイスは超小型で設置にかかる費用が低額なものもあります。まずは主力製品の製造ラインを対象に、小規模なデータ収集から始めることをおすすめします。

AI(機械学習)

AI(機械学習)の働きにより、それまではノウハウとして確立されていなかった知識・手順の標準化が可能となります。また、カメラで撮影した映像のAI分析による検品やエラー行動の検知は、生産性向上にも貢献します。

情報基盤

スマートファクトリー化では、データ収集と分析、改善を繰り返していきます。蓄積されるデータの総量は日々大きくなっていくため、大量のデータを一元的に蓄積・管理するための情報基盤が必須です。また、情報基盤はスケーラビリティに優れ、IoTや機械学習との連動も容易なクラウドベースのソリューションの選択をお勧めします。

ネットワークセキュリティ対策

生産ラインにまつわる情報資産を守るために、マルウェア侵入対策やセキュア通信といったエンドポイントセキュリティ対策や、ネットワークカメラによる生産ライン外からの入退管理などの物理的な対策も必要です。

5. まとめ

本稿では、食品工場におけるスマートファクトリー化の事例や、そこで必要になるソリューションについて解説してきました。食品工場のスマートファクトリー化では、「設備投資費用が確保できない」「費用対効果が不明であるため着手しにくい」といった課題が発生しがちです。そこで、まずは効果が見込める「見える化」に着目し、スモールスタートでスマートファクトリー化を目指してみてはいかがでしょうか。

DNPでは、工場DX推進担当者さまとともに課題をとらえ、施策の検討~PoC~導入までを伴走型で支援する下記サービスを提供しております。以下のボタンよりお気軽にご相談ください。

製造現場の「見える化」からはじめる、工場DX伴走支援サービス

あらゆるデジタル技術を活用した、持続可能な工場が求められています。

私たちは「リスクマネジメントの向上」「生産性の向上」「ステークホルダーエンゲージメントの向上」という3つの提供価値を通じて、工場のDX推進を支援します。

-

ご依頼、ご相談やご質問については、「このサービスに関するお問合わせ」からお気軽にお問合わせください。

-

本資料では、サービス概要や、3つの経営課題に対する個別ソリューション概要、複数の導入事例をご紹介します。(PDFファイル:23ページ)