人脈を活かして曲面樹脂ガラスの開発に成功

- X(旧Twitter)にポスト(別ウインドウで開く)

- メール

- URLをコピー

- 印刷

目次

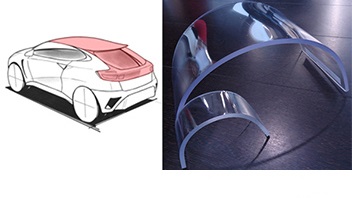

ガソリン車が電気自動車(EV)に替わる動きが加速し、2025年とも言われるEVの本格的な普及に向けて各国の自動車メーカーが開発競争を繰り広げている。その大変革に向けて、EVなどに向けた、大日本印刷株式会社(DNP)の曲面樹脂ガラスの開発も大きな進展を遂げている。

|

|---|

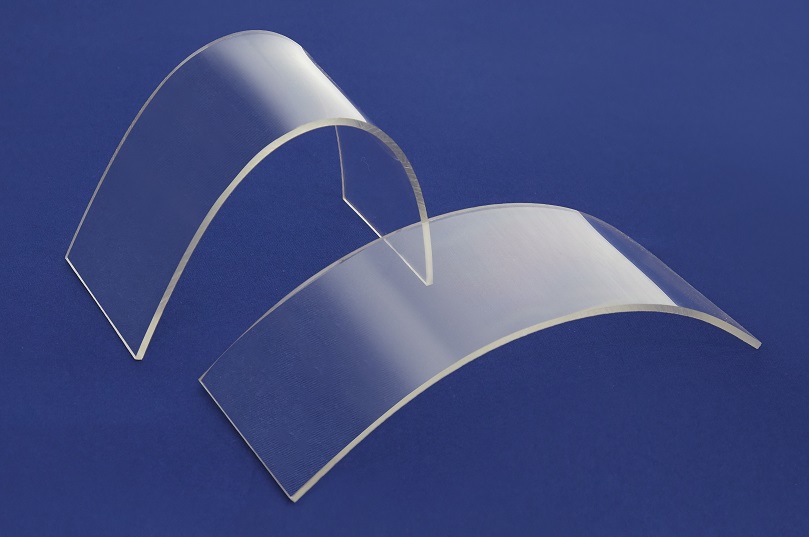

| 曲面樹脂ガラス(下が半径30㎜の円弧) |

DNPが開発を手がける樹脂ガラスは、自動車のサンルーフやリアウィンドウなどに使用でき、ガラスの部材と比べると重さは約半分だ。「1トンある自動車が100キロの減量を行えば、ガソリン1リットル当たりの走行距離が1キロメーター増え、二酸化炭素の排出量が10%以上削減できます」と、EV減量化の重要性を強調するのは、曲面樹脂ガラスの開発を担当するモビリティ事業部開発本部・課長の松岡雅尚だ。

世界的な環境規制の強化を背景に、各自動車会社は積極的に樹脂ガラスを採用する構えで、DNPにとっても大きなビジネスチャンスになる。しかし、樹脂ガラスは「軽い」「成形性が高い」「耐衝撃性や断熱性に優れる」などメリットが多いものの、耐候性や耐久性はガラスより劣る。この欠点を補うには、樹脂の表面を保護するハードコートの開発がポイントになる。

|

|---|

DNPは2018年1月、半径30ミリメートルまで曲げ加工が可能で、自動車の湾曲したリアウィンドウなどに適した樹脂ガラスを開発している。この樹脂ガラスには、高硬度、耐候性、耐摩耗性、耐薬品性という機能を備えた「超耐候ハードコート転写フィルム」(以下、転写フィルム)が使用されている。転写フィルムはDNPの機能性フィルム製造技術を基に開発され、ハードコート機能を持たせるための硬化の工程では、壁材や床材の製造にも使用するDNP独自の電子線(EB:Electron Beam)技術が応用されている。EB技術によって三次元架橋による緻密な硬化膜が得られるとともに、硬化剤が不要となるため、材料設計の幅が大きく広がるのである。

「転写フィルムによるハードコートは、自動車の窓用途では現在オンリーワンの技術です」と、松岡が説明するように、DNP方式は、成形とハードコート用フィルムの転写を同時に行う唯一のものだ(2018年9月時点)。

同様の機能を付与する場合、成形した後にディッピング(どぶ付け)やスプレーでハードコート処理するのが一般的な製造過程だが、それには大きな装置が必要であり、製造業の悩みの一つになっている。また、塗布~焼付を2回行う「2コート2ベーク」という一般的な製造プロセスでは、樹脂とシリカが直接付着しないため、まず樹脂にアンカー剤を塗って乾かした後にシリカを塗り、再び乾かすという煩雑な作業が必要であり、その負荷軽減も課題となっている。

「硬度」と「成形性」のトレードオフに挑む

|

|---|

ハードコート材料に、シリカなどの無機材料を使用すると曲げるのが難しくなり、力を加えると割れてしまうことが多いが、アクリル系樹脂などの有機材料を使うと、ハードコートの転写後でも成形が可能となる。この有機材料の優位性をさらに引き出すためには、「高い硬度」と「高い成形性」とのトレードオフの関係を解決しなければならない。

「無機材料のガラスのような硬度を求めると、曲げるのが非常に難しくなります。樹脂ガラスを曲げるには、ハードコートに、高い成形性を付与しなければなりません。」

この相反関係を緩和し、“硬くて曲げやすい”ものを作るには、やはり材料設計しかない。そう考える松岡が所属する開発3部第1グループでは、現在も日々開発を進め、より良い材料を見出しては、成形性の改善を目指している。

「DNPでは多種多様な有機材料を扱っています。差別化できる強みを発揮するには、有機材料で養ってきた技術を活かすことが必要なのです。弾性や伸び性といった力学特性は、無機物より有機物のほうで優位性が高いため、それを強みとして訴求していきます。」

未経験の分野に投げ込まれる

松岡は高等専門学校で電子工学を学んだ。入社してから化学を猛勉強してきたものの、2014年10月に現在のチームに配属されるまで、有機化学については限定的な知識しか持ち合わせていなかった。だが、配属されたチームは、ショベルカーなどの建機に使う樹脂ガラスを開発しており、有機化学の幅広い知識が必須であり、そのうえ松岡は、課題の解決に手間取っていたチームの「トラブルシューター」として送り込まれたのだ。

|

|---|

有機化学関連の経験が十分とは言えない松岡が最も苦心したのは、転写フィルムならではの課題の解決だった。硬さや耐候性、耐久性を与える機能性材料が、基盤のフィルム上に重なる層の上部に集まる現象が起こる。そのフィルムを樹脂に転写すると、積層構造が逆になるため、機能性材料が表面ではなく樹脂に近い底のほうに集まってしまう。それでは十分な機能が発揮できないため、「世の中の自然の摂理とは逆に」考えなければならないのだ。

松岡等は幸い、材料と配合を工夫することで、短期間でこの課題を解決することができた。「たまたま出来た」と松岡は謙遜するが、その手腕が高く評価された。建機向けの樹脂ガラスは、翌2015年2月に上市された。

「参考書を買ってこの分野の有機化学を独学で学びましたが、化学専攻の先輩や同僚、後輩が重要な点を教えてくれたのが大きかった」と松岡は言う。趣味のトランペット演奏やドライブでも多くの友人が「勝手に集まってくる」ように、職場でも、気さくな人柄の松岡の周りに人が集まる。本人は意識していないようだが、この自然発生的な人脈が仕事の上でもプラスになっているようだ。

樹脂ガラスのさらなる応用展開へ

松岡の業務は、開発を行うチームメンバーの進捗状況を管理することだ。メンバーは、樹脂ガラスに日光を当てて耐候性を調べる実曝試験と耐候試験機との相関を確認したり、材料設計の改善をめざして実験を重ねたりと、それぞれが別のテーマを与えられている。「芳香剤」や「鳥の糞」への耐久性など、規格や顧客企業の要求以外の実験も、メンバーとアイデアを出し合って実施している。松岡は「週に1回ミーティングを開き、それぞれの開発における悩みを聞きます」と、ここでも「トラブルシューター」の本領を発揮している。

|

|---|

チームは樹脂ガラスの応用展開として、自動車のエンブレムへのハードコート機能の付与も視野に入れている。エンブレムの内側には、自動車の安全装置や自動運転装置に必要なミリ波レーダーが設置されている場合が多い。ミリ波レーダーは、エンブレムに凹凸があると誤作動を起こすため、エンブレムは平坦な構造になっている。この状況を考慮に入れて、数年前から、エンブレムにも適用可能なハードコート転写フィルムを開発し、特許を申請している。

世界市場をめざす

海外市場への進出については、顧客企業の要望に応じて、「ハードコート転写フィルムのみ」「ハードコートを施した樹脂ガラス板」「曲面加工を施した樹脂ガラス」というさまざまな形での輸出を計画している。欧州と中国の市場を最初のターゲットに据え、すでに欧州の規格はクリアしている。

中国には日本のJISに相当するような自動車用ガラスの規格はないが、松岡は「規格がないということは、早期に市場参入しやすくなるということです。中国出張の時にホテルの窓から下を行き交う自動車を見ましたが、多くの車がサンルーフを装着していて驚きました。中国では、約7割の車がサンルーフ付きだと聞いていますし、それはDNPの樹脂ガラスのターゲットなのです」と、中国市場の魅力を語る。

しかし、規格がないということは諸刃の剣にもなる。不測の事態が起きた場合の対処などについて、松岡は専門家とも協議し、中国市場参入のリスクヘッジを検討している。

|

|---|

対中国輸出でDNPは、自動車メーカーからの一次請けであるTier1*や、自動車の最終製品製造会社であるOEMに対して売り込みをかけている。OEMからの受注では、製品の製造開始日が厳しく設定されているため、顧客企業の要望に応じた製品の開発は時間との戦いになる。「硬度にしても、成形性にしても、顧客企業の要望のレベルは上がり続けます。我々の至上命題はオン・スケジュールで要望に沿った開発をすることです」

DNPは各国の認証を受けるのに必要な実験や手続きを進めながら、海外市場で実績をあげていく方針だ。また用途も、遊園地の遊具やケーブルカーなど、自動車や建機以外の移動体にも広げていく。

「最終的には、DNPの樹脂ガラスがどのような形にも成形できるようにしたい。他にも、高い耐久性や自浄性、防汚機能などの付加価値を提供したいと考えています。我々の仕事はエンドレスなのです」と、松岡は今後の抱負を語って締めくくった。

- *Tier1:一次請けという意味。自動車業界ではOEMに直接部品を供給するメーカー

- ※公開日: 2018年10月16日

- ※部署名や製品の仕様などの掲載内容は取材時のものです。予告なしに変更されることがありますので、あらかじめご了承ください。

- X(旧Twitter)にポスト(別ウインドウで開く)

- Linkdin

- メール

- URLをコピー

- 印刷