プラスチックリサイクルの基礎知識|推進に向けた問題点と解決策は

この記事では、現在注目されているリサイクル可能なプラスチック材料の特徴とリサイクル方法について解説します。

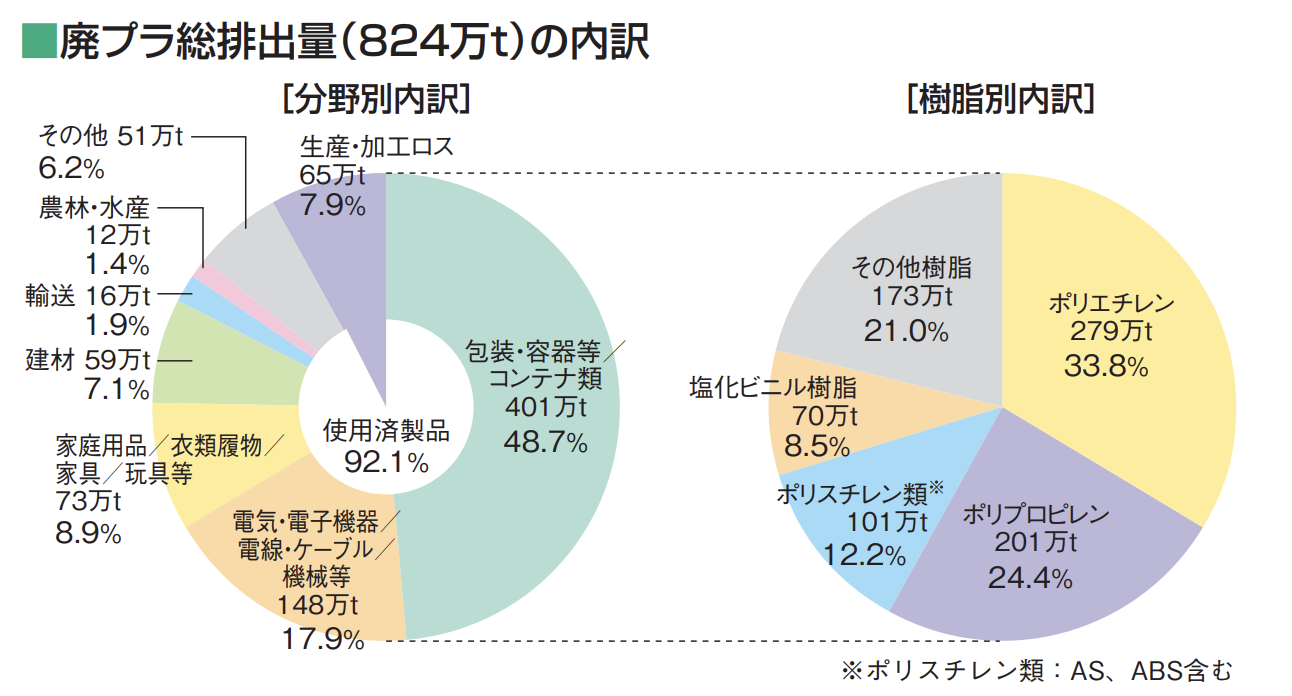

プラスチック循環利用協会によると、2021年廃プラスチック総排出量(824万トン)の分野別内訳(図1の左側円グラフ)では、包装・容器等/コンテナ類が全体の約半分(48.7%)を占めます。また、樹脂別内訳(図1の右側円グラフ)では1位がPE(ポリエチレン)33.8%、2位がPP(ポリプロピレン)24.4%、3位がPS(ポリスチレン)類12.2%、4位PVC(塩化ビニル)8.5%となり上位4樹脂で約80%を占めています。

廃プラスチック総排出量からリサイクルを推進する場合、排出量の上位4樹脂を中心に推進することがいかに重要であるかが理解できます。

-

ご依頼、ご相談やご質問は、「この製品のお問合わせ」からお気軽にお問合わせください。

※こちらのページに記載されている内容は、2024年1月時点の情報です。

|

2022年 廃プラスチック総排出量の内訳(引用) |

関連コラム

目次

- リサイクル可能な主なプラスチック材料

- プラスチックリサイクルの方法

- 日本が抱えるプラスチックリサイクルの問題点

- 国内事業者のリサイクル事例とリサイクル率の推移

- 包装パッケージのモノマテリアル化に貢献するDNP

リサイクル可能な主なプラスチック材料

リサイクルが可能なプラスチック材料には、PP、PE、PS、PVC、PET(ポリエチレンテレフタレート)、ABS(アクリロニトリルブタジエンスチレン)、PC(ポリカーボネート)などがあります。

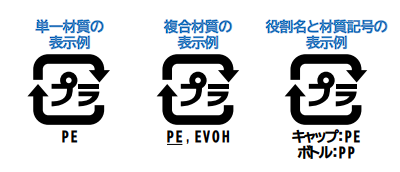

容器包装リサイクル法と資源有効利用促進法によるリサイクル促進のため、製造販売事業者は国内のプラスチック製品には、以下の識別マーク(『プラマーク』、『PETボトルマーク』)を表示することが義務付けられています。

|

プラスチック製容器包装のプラマーク例(PETボトル以外)(引用) |

PETボトルマーク例(引用) |

本節では、前述のリサイクル可能な材料の中で、PP、PEについて説明します。

ポリプロピレン(PP)

PPは、密度が0.90~0.91g/cm3とプラスチック材料の中で最も低いという特徴を持ちます。高分子化前のPPは炭素原子と水素原子だけの構造で、化学式はCH2=CHCH3の無色の物質です。これを化学合成してPPが作られます。高分子となったPPの化学式は(CH2=CHCH3)nです。機械的特性、耐熱性、耐薬品性に優れているため、多くの分野で利用されています。

PPにはさらに数種類のタイプがあります。以下にその特徴と用途を解説します。

ホモポリマー

PPだけで重合させたもの。

高剛性、高耐熱性があり、表面には光沢があります。食品包装用フィルム、食品トレイ、シート、繊維、梱包用テープなどに使用されています。

ランダムコポリマー

PPにコモノマー(エチレンが使われることが多い)を少量混合して共重合化したもの。

ホモポリマーよりも透明度が高く柔軟性があります。また、フィルム状にするとフィルム同士を熱で融着できます。透明タイプのボトルや、ラッピング、包装フィルムのシーラント、小型容器などに使用されています。

ブロックコポリマー

PPにプロピレンを重合し、さらにエチレンを配合して共重合化したもの。

ホモポリマーに比べ高い耐衝撃性があり、高靱性、高剛性を持ちます。自動車の内外装部品、家電製品、冷凍食品用トレイなどに使用されています。

ポリエチレン(PE)

PEは、世界で最も生産量の多いプラスチック材料です。高分子化前のエチレンは炭素原子と水素原子だけの構造であり、化学式はCH2=CH2の無色の物質です。この物質を化学合成してPEを作ります。

高分子化したあとのPEの化学式は(CH2CH2)nです。単純な構造のため加工が容易であり、射出成形機などを使用してさまざまな形状の製品を製造できます。

具体的な用途例には、洗剤用ボトル、水道管、食品包装などがあります。

PEの種類と用途

現在製造されている代表的なPEには、以下のようないくつかのタイプがあります。

LDPE(低密度ポリエチレン:Low Density Polyethylene)

LDPEは、密度が0.910~0.929 g/cm3の物質です。LDPEの使用上限温度は連続で80℃です。半透明と不透明の2つのタイプがあり、機械的には柔軟かつ強靭な性質を示しています。

LDPEの主な用途は、キャリアバッグ、農業用フィルム、牛乳パック用コーティング、電気ケーブル用コーティング、工業用バッグなどです。

LLDPE(直鎖状低密度ポリエチレン:Linear Low Density Polyethylene)

LLDPEは、エチレンと長鎖オレフィン(ブテン、ヘキセンなど)との共重合によって製造される直鎖状のポリエチレンで、多数の短い分枝も持っています。LLDPEはLDPEと比較すると、より引張強度が高く、耐衝撃性や耐貫通性も強い性質があります。また非常に柔軟で応力がかかると伸びる性質も持っています。そのため、薄いフィルムを作ることができるほか、化学薬品に対する耐性も高く電気伝導性も良いという特長があります。しかし、LDPEに比べると加工は容易ではありません。

LLDPEの主な用途は工業用包装フィルム、肉薄の容器などです。

HDPE(高密度ポリエチレン)

HDPEは、0.942 g/cm3以上の密度があり、高い強度を持ちます。HDPEの比重はLDPEの比重よりわずかに高いだけですが、HDPEは分岐が少ないため、LDPEより分子間力や引張強度が強い性質があります。また、より硬く不透明で、比較的高い温度(短時間であれば120℃)に耐えることができます。

HDPEの主な用途は:ボトル(食品、洗剤、化粧品)、食品容器、玩具、ガソリンタンク、工業用包装、フィルムなどです。

プラスチックリサイクルの方法

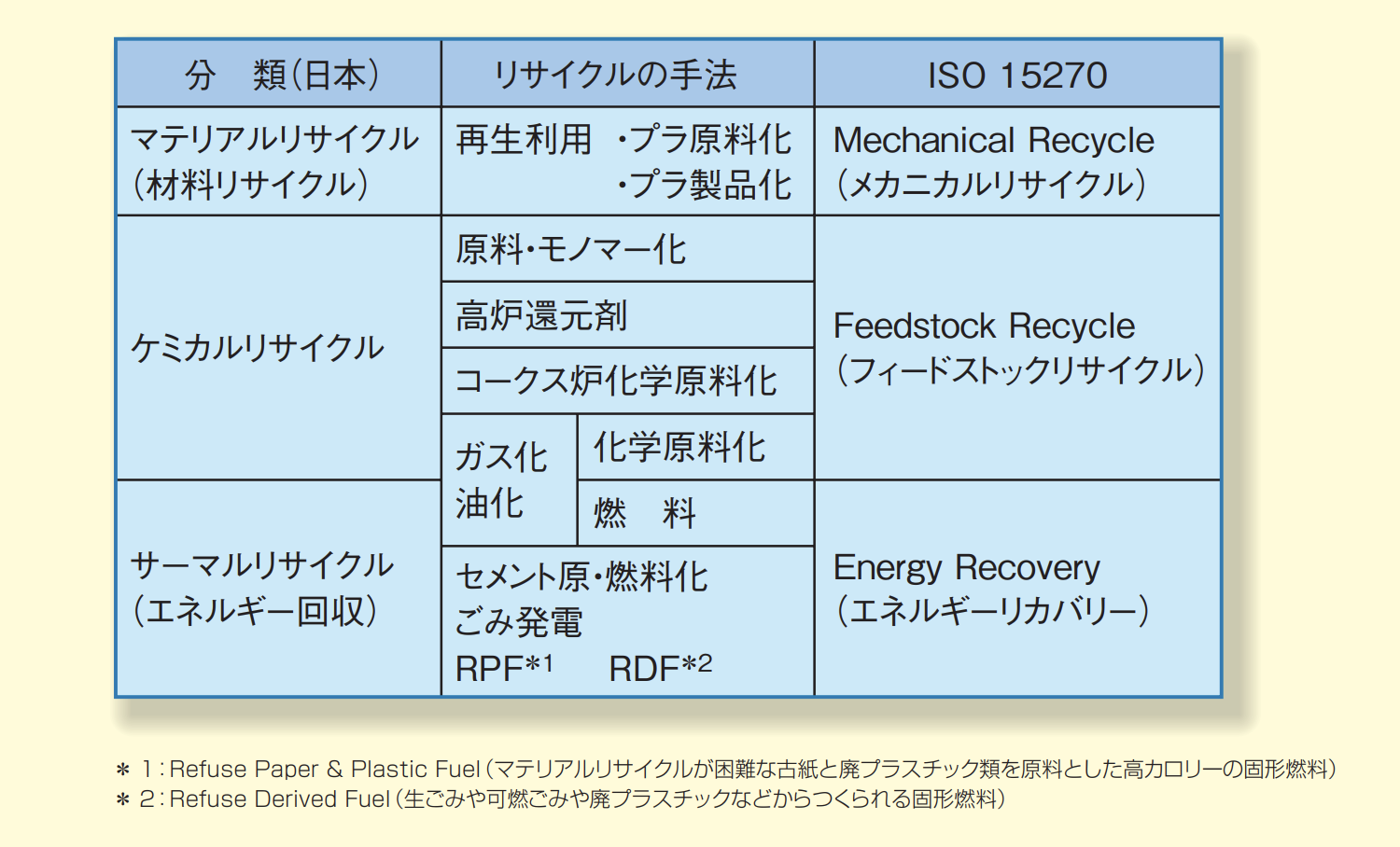

環境保護や循環社会の視点から考えると、すべての使用済みプラスチックを廃棄するのではなく、再生(再資源化)可能なものはリサイクルする方向で進めることが重要です。家庭より排出される廃棄物や工場から排出される使用済みプラスチックは、以下の3つの方法でリサイクルされます。

- 1.マテリアルリサイクル

- 2.ケミカルリサイクル

- 3.サーマルリカバリー

再生利用が可能な廃棄物の活用は世界各国が積極的に取り組んでおり、さまざまな技術・設備が確立されています。ここでは、上記のリサイクル方法について、詳しく解説します。なおサーマルリカバリーは熱エネルギーとしての利用であり、再資源化ではないことから、リサイクルの定義には含まれませんが、使用済みプラスチックの有効利用という観点で合わせて説明します。

|

3つのリサイクル手法と海外での対応する名称(ISO15270)(引用) |

マテリアルリサイクル

マテリアルリサイクルとは、使用済みのプラスチックを新たな製品の原料として作り変える方法です。具体的には、プラスチックを再利用可能な材料に戻すプロセス全般を指します。その種類には、2つの分類があります。

●レベルマテリアル:

再利用可能な物質をそのまま同じ製品の原料としてリサイクルする方法です。そのため、廃棄物から同じ種類の製品が出来上がります。

●ダウンマテリアル:

廃棄物から再生した材料では、元の製品と同じ品質を保てない場合、品質を一段下げて異なる製品の原料としてリサイクルする方法です。(例:ペットボトルから衣料繊維の材料へ転換)

マテリアルリサイクルのメリットとデメリット

マテリアルリサイクルのメリットは、廃棄物を自国の資源として活用できることです。日本におけるプラスチック材料の原料物質(石油など)はほとんど海外からの輸入に頼っています。そのため、国際情勢により受給のひっ迫や価格高騰の影響を受けやすい状況にあります。マテリアルリサイクルにより資源を有効活用することができれば、原料の安定確保につながります。

一方、デメリットは、単一素材であることがリサイクルの条件であるため、分別や異物除去の手間が多くかかる点です。

マテリアルリサイクルについては、下記のコラムでも詳しく解説しています。

|

|

マテリアルリサイクルとは、プラスチック廃棄物をそのプラスチックの性質を変えずに新たな製品の材料として再利用する技術です。この記事では、プラスチック廃棄物を再利用するマテリアルリサイクルとは何か、またその基本的なプロセスと製品例などについて詳しく解説します。 |

ケミカルリサイクル

ケミカルリサイクルとは、プラスチック廃棄物をさまざまな方法で化学的に分解し、別の物質に転換してから製品の原料として使用する方法です。ケミカルリサイクルにより生み出される製品の原料は、元の製品の資源とはまったく異なる場合もあります。

ケミカルリサイクルの方法には、以下のような種類があります。

・原料・モノマー化:プラスチック廃棄物を原料やモノマーに戻して再利用

・高炉原料化:プラスチック廃棄物を高炉の還元剤で再利用

・コークス炉化学原料化:プラスチック廃棄物をコークス炉で再利用

・ガス化:プラスチック廃棄物をガス化して工業的に再利用

・油化:プラスチック廃棄物をオイルに変換して再利用

ケミカルリサイクルのメリットとデメリット

ケミカルリサイクルには以下のようなメリットがあります。

・ボトルからボトルへの再生

ペットボトルはポリエチレンテレフタレート(PET)樹脂からできています。PET樹脂のボトルを使用後に回収して、PETボトルに再生する技術(ボトルtoボトル)が確立されています。

ボトルtoボトル技術としては回収後、分別、粉砕、洗浄、汚染物質除去といった工程を経てPET樹脂として利用するメカニカルリサイクルと、分別、粉砕、洗浄、解重合によるPET樹脂原料化(または中間原料化)、精製、重合という工程を経るケミカルリサイクルが実用化されています。メカニカルリサイクルは欧米で、ケミカルリサイクルは日本で開発された技術です。

・エネルギー資源の節約

プラスチック廃棄物は、ケミカルリサイクルにより水素、メタノール、アンモニア、酢酸などの化学物質に分解されます。それらは、プラスチック原料、高炉で使用する還元剤や可燃性ガス、油などに利用することが可能です。

・CO2排出量の削減

日本容器包装リサイクル協会による『プラスチック再商品化手法に関する環境負荷報告書(平成19年)』によると、CO2の削減効果の観点で見るとケミカルリサイクルはマテリアルリサイクルに対して優位性はあるものの、手法によってばらつきがあると報告されています。いずれにせよ、新たに石油原料からPET樹脂を製造する場合に比べて、使用するエネルギーや発生するCO2を大きく削減できます。

デメリットとしてあげられることは、ケミカルリサイクルではPET樹脂の原料(または中間原料)まで分解してからPET樹脂を製造するため、再資源化の設備が大規模になりがちでそのコストがかさむことです。

ケミカルリサイクルについては、下記のコラムでも詳しく解説しています。

|

|

ケミカルリサイクルは、プラスチック廃棄物をモノマーなどのプラスチック原料レベルにまで分解し、新しいプラスチックに作り替えて再利用するリサイクル方法です。この記事では、ケミカルリサイクルの手法、メリット、課題などについて解説します。 |

サーマルリカバリー

サーマルリカバリーとは、プラスチック廃棄物を収集後、ごみ焼却炉で燃やして熱エネルギーとして取り出し、発電や温水製造に利用する方法です。熱回収やサーマルリサイクルと呼ばれることもあります。マテリアルリサイクルやケミカルリサイクルできない使用済みプラスチックの処理方法です。

サーマルリカバリーのメリットとデメリット

サーマルリカバリーのメリットは、収集したプラスチック廃棄物をごみ焼却炉の燃料として利用するため、ごみ焼却における化石燃料の使用を節約できる点と、プラスチック廃棄物をそのまま埋め立てる場合に比べ、容積が小さくなる点です。

一方、デメリットは、プラスチック廃棄物を燃やしてしまうため再資源化につながらないことや、燃焼時にCO2を排出すること、サーマルリカバリーに対応したごみ焼却施設は通常の施設よりも建設や運営にコストがかかることです。政府のプラスチック資源循環戦略では、リユースやリサイクルを推進して、サーマルリカバリーは極力減らすことが求められています。

サーマルリカバリーについては、下記のコラムでも詳しく解説しています。

|

|

2050年までに温室効果ガスの排出量を全体としてゼロにする目標を掲げる中、廃プラスチックから排出されるCO2の割合としてサーマルリサイクルは全体の56.5%を占めています。この記事ではサーマルリサイクルの問題点とサスティナビリティについて解説します。 |

日本が抱えるプラスチックリサイクルの問題点

分別と収集の複雑さ

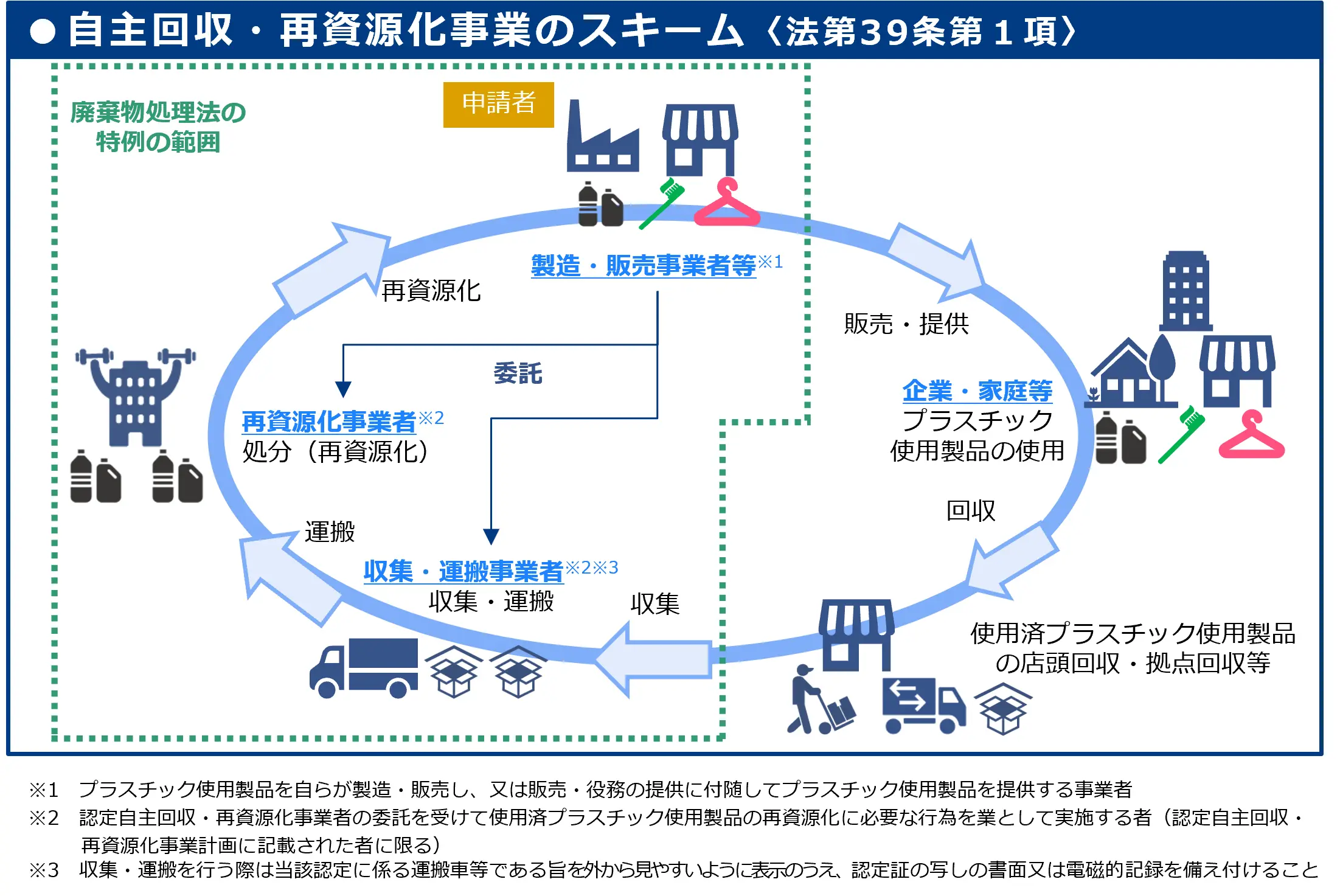

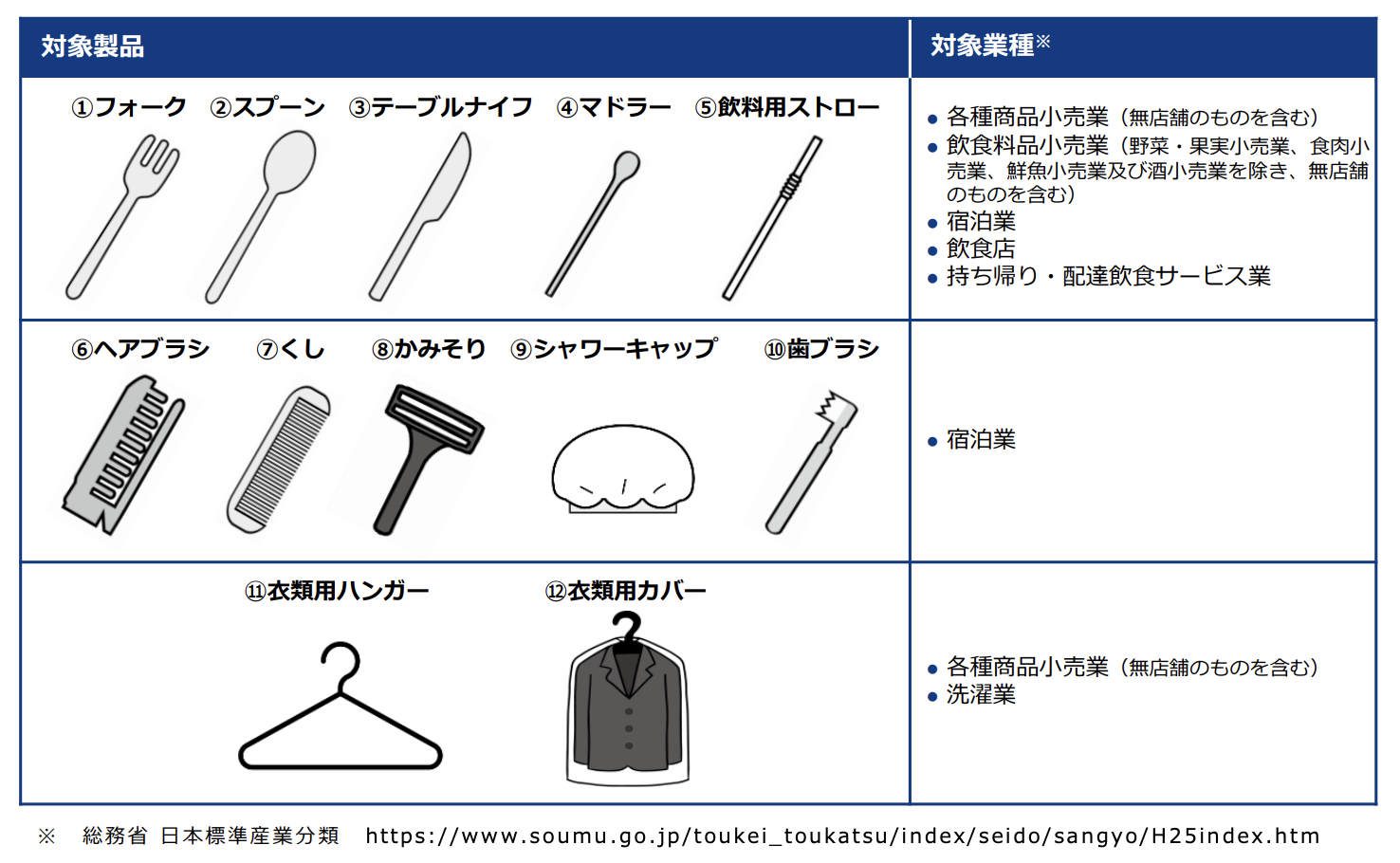

日本でのプラスチック廃棄物の分別と収集は、「プラスチックに係る資源循環の促進等に関する法律」、「容器包装リサイクル法」などにより定められています。例えば、製造販売業者は企業・家庭から排出されるプラスチック廃棄物の分別収集や再商品化を担い、自治体や消費者と協力して自主回収や再資源化ができることと規定されています。しかし、その内容は複雑です。参考に環境省が公開している分別収集のスキーム、および対象となる特定プラスチック製品を以下に示します。

|

製造・販売事業者による自主回収・再資源化のスキーム(引用) |

|

特定プラスチック使用製品と特定プラスチック使用製品提供事業者(引用) |

リサイクル可能なプラスチックの種類が限定的

すべてのプラスチック製品がリサイクル可能というわけではありません。以下の条件を満たした廃棄物がリサイクルの対象となります。

リサイクル可能なマークが付けられた製品

例えば飲料用ペットボトルの表面に表示された「プラ」、「PET」などのリサイクルマークです。(図3.参照)レジ袋にもリサイクルマークが記載されています。

このリサイクルマークにより「PET」はペットボトル、「プラ」はPET以外のプラスチックと判断できます。

なお、プラスチック製品でも、リサイクルマークが付けられるものは「容器」に対してだけです。(「容器包装リサイクル法」の対象品のため)それ以外のプラスチック製品には、リサイクルマークの表示は義務付けられていません。

PETに該当するプラスチック製品

飲料用ペットボトルのほかに、醤油、みりん、酢など特定調味料用ペットボトルはPETに該当するプラスチック製品です。

PET表示がないプラスチック容器

例えば食用油用ボトル、ドレッシング用ボトル、たれなどのボトル容器です。また、医薬品、化粧品などのボトルも対象となります。

そのほかのプラスチック製品

そのほかにリサイクル可能なプラスチック製品としては、塩化ビニル製のパイプ、ポリタンク、発泡スチロールなどがあります。

リサイクル品質の低さ

日本のプラスチック別の廃棄量、マテリアルリサイクル量、リサイクル比率(参考)

出典:旭リサーチセンター「日本のプラスチックリサイクルの現状と課題(PET対PP・PE・PS・EPS)」

| 日本の樹脂別マテリアルリサイクル(2017年) | |||

|---|---|---|---|

| プラスチック名 | 廃棄物量 | マテリアルリサイクル量 | リサイクル比率 |

| PETボトル | 68万トン | 53万トン | 78% |

| PE | 297万トン | 33万トン | 11% |

| PP | 201万トン | 40万トン | 20% |

| PS・ABS・AS | 109万トン | 20万トン | 18% |

| PVC | 69万トン | 31万トン | 45% |

| そのほか | 154万トン | 29万トン | 19% |

| 合計 | 898万トン | 206万トン | 23% |

日本国内でのマテリアルリサイクルの割合は、上表のように、PET材以外は低いリサイクル率にとどまっています。その原因は、複数のプラスチック材や添加剤・着色剤などが分別や再商品化時に混入することや、繰り返しリサイクルを行うことによりバージン材に比べ物性が低下することにあります。その結果、製品開発時には積極的に利用されないのです。

国内事業者のリサイクル事例とリサイクル率の推移

【国内事業者の再商品化事例】ファーストリテイリング/ユニクロのリサイクルの取り組み

衣料品製造販売メーカー「ファーストリテイリング」では、商品領域の達成目標として、2030年度までに全使用素材の約50%をリサイクル素材などに切り替えることを宣言しています。

また「ユニクロ(UNIQLO)」ブランド製品では、2019年以降に段階的にリサイクル素材の導入推進を行い、2021年秋冬シーズンには、全ポリエステル素材の約15%を回収ペットボトルから再生したリサイクル素材へ切り替えたと発表しました。

DNPの取り組み「Recycling Meets Design® Project」

DNPでは、プラスチックパッケージからリサイクルされる再生プラスチックの課題に着目、用途が限定されていた再生プラスチックに「デザインの力」で新しい価値を創出することで、リサイクル促進をめざす取り組みとして、「Recycling Meets Design® Project」を2020年にスタートしています。

詳しくは下記ページをご確認ください。

【国内事業者の再商品化率】事業者の容器包装リサイクルの取り組み

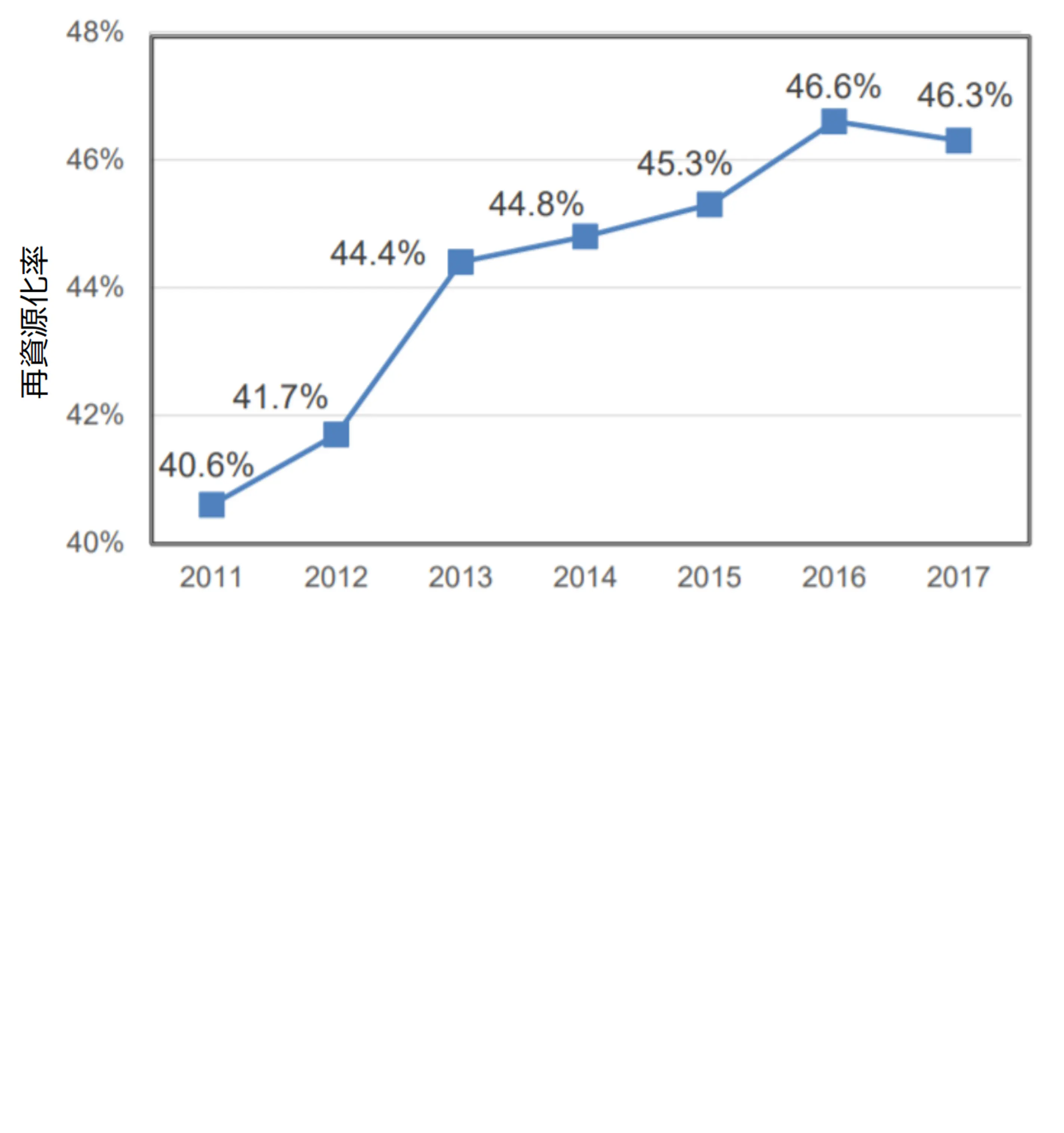

プラスチック製容器包装(PETボトルを除く)は、2011年から年次推移で再資源化率が向上しており、2017年では46.3%となっています。

|

|---|

主な自主回収品

・牛乳びんプラスチックキャップ

・宅配ガラスびんのキャップ

・PETボトルキャップ

・PSPトレイ

・卵バック

・透明容器

・内袋(生協通箱)

回収後の再利用

・材料リサイクル(トレイtoトレイ、ペレット、PSインゴット、エアクッション等)

・ケミカルリサイクル

等

プラスチック製容器包装(PETボトルを除く)のリサイクル率の推移(引用)

出典:プラスチック容器包装リサイクル推進協議会「プラスチック容器包装の資源循環 2030宣言」

問題点への解決策となる技術「モノマテリアル」とは

モノマテリアルとは、唯一の意味で使用される「モノ(mono)」と原料や素材を示す「マテリアル(material)」に由来する造語です。工業用製品としての「モノマテリアル」は、製品が「単一素材」で作られていることを意味します。

「モノマテリアル」が求められる理由は、使用後の廃棄・回収、素材の分解処理が容易で、リサイクルしやすいためです。

逆に、「モノマテリアル」でなく、複合素材(マルチマテリアル)で構成された製品は、使用後の分離・分解が難しいため、埋め立てるか、または焼却場で燃やすなどの処理が取られています。

プラスチックリサイクルの推進に貢献するモノマテリアル

マテリアルリサイクルを推進するためには、単一素材で作られた「モノマテリアル」を使用することが必須です。その理由は、素材ごとに分解・分別する作業が不要で、再利用がしやすいためです。

包装パッケージのモノマテリアル化に貢献するDNP

DNPは循環型社会の実現に向け、独自技術によって一般消費財に使われる包材のモノマテリアル化を実現しました。

DNPのモノマテリアル技術

従来の包材は、耐熱性、耐衝撃性などパッケージに要求される性能に対して、それぞれの機能を持った複数の素材(アルミ蒸着PET、ナイロンなど)を組み合わせて作られてきました。優れた機能を備える一方、分離(分別)が難しくリサイクル時の負荷は大きくなっていました。

DNPでは、コンバーティング技術、成膜技術、蒸着技術など、これまで培ってきた独自の技術によって、複数素材で作られた包材に匹敵するパッケージ性能を備えたモノマテリアル包材を開発しました。例えば、ナイロンフィルムとPEフィルムという2種類の素材が使われている包材を、PEフィルムのみという単一素材(PE)の構成の包材に置き換えます。

DNPのモノマテリアル技術には2つの特長があります。ひとつはモノマテリアル化によって分別処理を不必要にするリサイクルのしやすさです。リサイクル処理にかかる負荷を下げ、リサイクル材の品質も向上させやすくなります。

もうひとつは、製品パッケージ内の中身をしっかりと守ることです。「DNPモノマテリアル包材」は、独自のコンバーティング技術で従来の複合素材(マルチマテリアル)に代わる性能を発揮します。例えば、アルミ蒸着PETフィルムと同等のバリア性能(酸素や水蒸気を遮断する性能)を、PEフィルムのみで可能にします。

DNP モノマテリアル包材のラインアップ

「DNPのモノマテリアル包材」は、独自のコンバーティング技術を活かして、必要な機能を付与することで、PEまたはPPのモノマテリアル化を実現したパッケージです。

液体や重量のある内容物に最適なPE仕様と、耐熱性やバリア性が必要とされるパッケージに最適なPP仕様があります。用途に応じて、パウチ、チューブ容器といった製品などに幅広く使用できます。

|

|

-

ご依頼、ご相談やご質問は、「この製品のお問合わせ」からお気軽にお問合わせください。