精密塗工:成り立ちと発展

インキを均一に塗る技術を応用し機能性包材へと発展

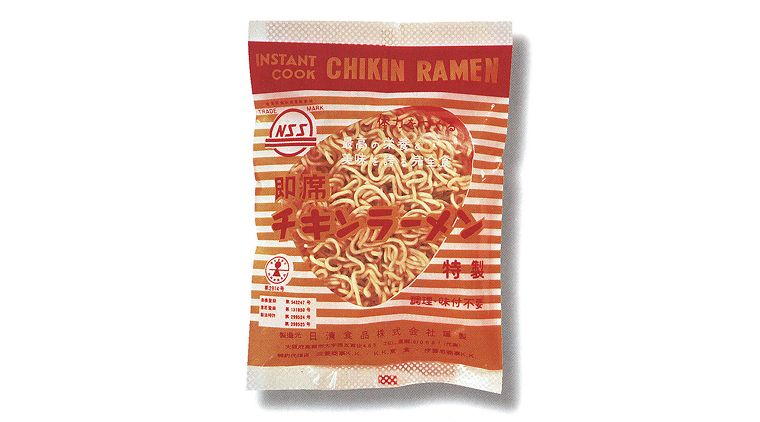

1953年にスーパーマーケットが登場したことをきっかけに、食品の個別包装というニーズが生まれました。DNPは1951年に、セロハン包装紙への印刷を開始。大量生産・流通・販売の時代が始まる中、紙器や軟包装材などのパッケージ分野への取り組みが加速しました。当時の軟包装パッケージの代表的なものが、1958年に開発製造された今も愛される日清食品の「チキンラーメン」のパッケージなのです。

この事例で重要になった技術は、フィルムにインキを薄く均一に塗るコーティング技術です。フィルムは紙と違ってインキを吸わないので、新たな工夫をする必要がありました。そこで、DNPはインキがのりやすくなるアンカーコート剤(前処理剤)を開発。これを塗った上にインキをのせ、フィルムに美しい文字や絵柄を印刷しました。

当初使用していたフィルムはアメリカからの輸入品でしたが、日本の湿気に弱く、水分を含むと波打ち、きれいに印刷できませんでした。そこで、日本の気候に合ったフィルムを独自開発し、製品化。また、袋の外観の美しさだけではなく、中身のラーメンの油が外に染み出さない、湿気を通さないなどのバリア機能も必要でした。その課題を解決したのも、DNPのコーティング技術や蒸着技術なのです。

位相差フィルム

どの角度からでも画面が鮮明に。次世代ディスプレイ、有機ELの進化の要。

有機ELディスプレイを彩る0.001ミリのコーティング技術

テレビやスマートフォンに使われている有機ELディスプレイ(OLED※1)。OLEDには、外からの光の反射を防いで黒色をより際立たせ、どの角度からでも画像を鮮明に見せる「円偏光板」という部材が入っています。この部材に欠かせないのが、位相差フィルムです。フィルムに光配向膜と偏光UV(紫外線)を当てて一定の方向性をつけ、そこに液晶を並べ、光の力で固めるというものです。それを偏光板と合わせると、円偏光板が完成します。

また、OLEDの特長の一つに薄さがあります。そのため部材にも一層の薄さが求められます。そこでDNPは、高度な精密塗工技術を採用。均一なコーティング膜厚で幅広のフィルムを製造し、薄さを実現しました。

- ※1:OLED=Organic Light-Emitting Diode

さらに薄く、軽くを実現した液晶層のみの転写技術

「より薄く、より軽く」を追求するOLEDのスマートフォンやタブレット端末には、DNPの位相差フィルムが適しています。DNPはこのフィルムをより薄くするために、機能を発揮する液晶の層のみを偏光板に転写する技術を開発。基材となるフィルムを、液晶を転写した後にシールの剥離台紙のように剥がして廃棄する仕組みです。こうすると液晶の薄さは0.001㎜となり、同じ機能を持つフィルム製品の約50分の1の薄さになります。DNPは、OLED以前から歴代のディスプレイ製品を開発・製造し、その中で位相差フィルムにつながる製品の研究・開発を積み重ねてきました。いわばディスプレイ製品の最先端技術の蓄積が、OLEDの鮮明で美しい画像に結実したといえます。

OLEDの発展とともにDNPもさらなる技術貢献を!

左:円偏光板あり/右:円偏光板なし(イメージ)

左:円偏光板あり/右:円偏光板なし(イメージ)

ディスプレイの世界で有機ELの可能性は、液晶を超えると考えられています。コーティング技術を活かした位相差フィルムは、延伸フィルムとは違い、曲げ伸ばしに強い。その特性を活かせば、くるくる巻けるタブレット端末なんてモノができるかもしれません。今後は一層の美しさと薄さ、軽さを追求した製品のニーズが増えることでしょう。それに比例して高まるDNPの技術貢献度の期待に応えていきます。

バッテリーパウチ

コーティング技術と後加工技術で充電式電池をより軽く、より長く、安全に包む。

リチウムイオン電池は軽量化と薄型化が課題

多くのモバイル機器に使われているリチウムイオン電池は、常に軽量化と薄型化が求められています。これを可能にしているのがDNPのバッテリーパウチです。従来の電池は缶(金属)に包まれていますが、このパウチには軽く薄いフィルムが使われています。電池の内容物を保護するには、外装材は強靱、かつ腐食しないことが重要なのです。

そこでフィルムに、さまざまな機能のあるコーティングを行い、電池の内容物が漏れないように密封性の高いラミネート加工を施されています。バッテリーパウチは、印刷の精密塗工と後加工技術の2つの技術を発展させ、掛け合わせてできています。

DNPはバッテリーパウチのパイオニア

DNPがバッテリーパウチの技術開発に着手したのは1990年代に入ってすぐのこと。リチウムイオン電池が実用化されて間もない頃でしたが、次世代バッテリーとして台頭することを予測していたので、90年代後半には、リチウムイオン電池パックとして製品化に成功しました。コーティングによって多様な機能を付与し、ラミネートする外装材で薄さを追求してきました。

また、DNPのバッテリーパウチは、表面が美しい。単に見た目が良いということではなく、電池の危険な内容物を包むにはどんな小さな傷でも外観検査で見つけられることが安全面で重要です。その観点から、得意先から高く評価されています。

電気自動車の普及で社会課題の解決を

電気自動車にも、DNPのバッテリーパウチで包まれたリチウムイオン電池が搭載されています。実は開発当初から、電気自動車での使用を視野に入れていたからです。

今後も、この技術をますます向上させ、リチウムイオン電池のさらなる軽量化やエネルギー密度の向上を目指していきます。そうすれば、車の燃費も上がり長時間走行ができ、いっそう普及することになります。そこから、地球を守るエコロジー活動に貢献していきたいと考えています。

この印刷プロセスで使われている技術

関連ページ

製品・サービス