日進月歩で進化を続ける半導体製品。実はDNPは1950年代から半導体事業に関わってきた。そして今、まったく新しい半導体製造の技術が実用化に向けて動き始めている。しかもその技術には、印刷技術が深く関わっているとか。注目を集める「ナノインプリントリソグラフィ」について、ファインオプトロニクス事業部/市村公二が語る。聞き手は情報イノベーション事業部/山廣弘佳。

「印刷の“ハンコ”を半導体製造に応用したのがナノインプリントリソグラフィです」

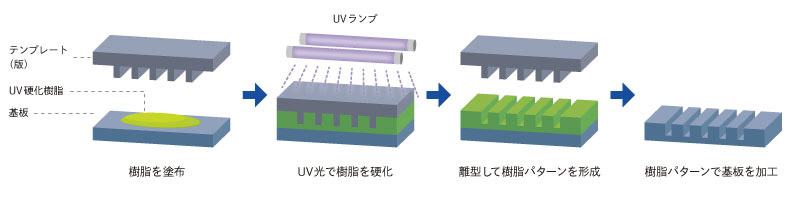

市村DNPには、印刷用の “ハンコ”をつくる長年培った技術がありますが、それと非常に似た技術を半導体の製造に応用したものが「ナノインプリントリソグラフィ」です。

山廣名前は聞いたことあるような…。 でも、印刷の技術と半導体がどうやってつながるんですか?

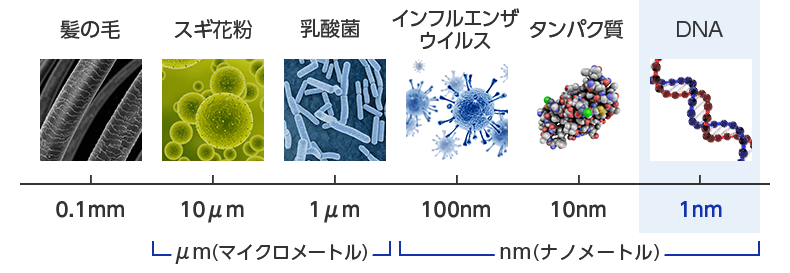

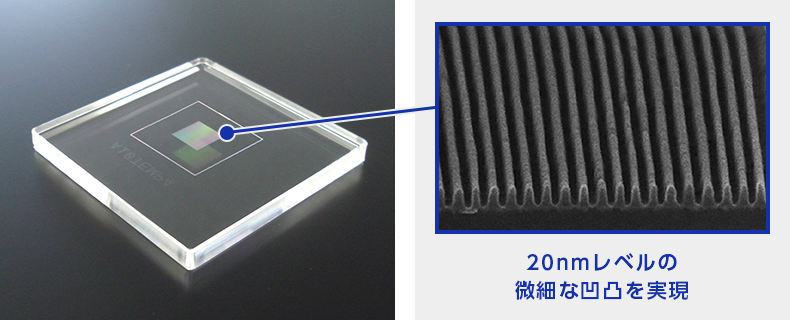

市村最初は、ハンコをつくる技術を応用して半導体をつくってみようということから始まりました。まずは、UV樹脂で型をつくります。これはDNPがもともと持っている技術なのですが、それをナノレベル、つまり1㎜の100万分の1のサイズでやってみようと。

山廣い…、1㎜の100万分の1のサイズ? 想像がつかない世界ですね。

市村そうなんです。肉眼ではもちろん見えないですし、通常の顕微鏡でも識別できないくらいの小さな世界です。電子顕微鏡を使わないと見ることはできません。実は、半導体の歴史は“サイズを小さくする”ことに注力してきた歴史です。1980年代くらいまでは1ミクロンであれば何とか…という世界でしたが、微細なサイズを追求していった結果、今では“10ナノメートル”という世界に。間違いなく今後もさらに小さくなっていきます。どうして、こんなに小さくしていくのかと言えば、性能を上げるためです。トランジスタという素子を半導体のチップに入れているのですが、仮にひとつのチップでひとつの計算ができるとしたら、たくさん入れたらたくさんの計算を同時にできますよね。だから、どんどんサイズを小さくしていく…、簡単に言うと、これが半導体の歴史です。

山廣なるほど…、つまり、処理能力を向上させたいからサイズを小さくしているわけですね。

市村そう! そうなんです!

山廣スマホを始めとして、半導体を搭載している機器はどんどん小さいものが出てきたじゃないですか。だから、そこに合わせてサイズを小さくしてきたのかと思ったんですが違うんですね。処理能力だったんですね。

市村そこを理解してもらえると、すごくうれしいです!

山廣さらに、そのハンコが印刷の技術とつながっているというのも面白いポイントですね~。

市村あははは、結果的には印刷会社がやるのに適した技術だったってことです。

半導体製造は、現状では光を使って微細な加工をすることが多いのですが、求められる半導体素子が光の波長よりも小さいサイズになってきているので、加工の難易度も上がっているんです。それで、高度な微細加工ができる別の方法を模索した結果、回りまわって印刷の技術を使うのが適していたと気づきました。

山廣回りまわって…? 印刷の技術からダイレクトに半導体にいったわけではないんですか?

市村ダイレクトではないですね。印刷という“素養”があったおかげで、そのバックグラウンドをうまく活用できたのだと思っています。

山廣つまり、ハンコをつくって印刷をして……という技術を半導体の回路に応用したと?

市村はい。DNPはハンコの部分、つまり原版をつくる役割を担っていますが、それを使って半導体をつくり込む役割は半導体メーカーの仕事です。我々はやっぱり、原版をつくるところが一番強みを活かせるんです。

山廣紙への印刷とは全然違うはずの半導体製造に、印刷の技術が適していたなんて。面白いですね。

「消費電力10分の1を実現。この技術は、カーボンニュートラルに貢献できる」

市村実は、ナノインプリントリソグラフィにはもっとすごい特長があるんですよ。

山廣それは?

市村カーボンニュートラルってご存知ですか?

山廣脱炭素社会をめざすということですよね? ガソリンを使うことをやめて、電気自動車に切り替えましょうとか……。

市村そうです。二酸化炭素を始めとする温室効果ガスが増えることで、地球の温暖化は進みます。産業革命以降、大気中の二酸化炭素濃度はどんどん上がっていて、特にここ数十年くらいで見たときに、かつてないくらいに増加してしまっています。つまり、とんでもないことが今まさに起きているってことです。実際、この数年でも高温となる年が増えていますし、このままいくと……。

山廣気候変動がさらに深刻になりますよね?

市村はい。このまま地球の平均気温が上昇すると、地球環境はさらに悪化して、さまざまな自然災害が抑えられなくなると警告されています。

気候変動による影響を軽減していくためには、カーボンニュートラルが必要です。これは、2050年前後に世界全体の二酸化炭素排出量を実質ゼロにする、つまり二酸化炭素の"排出量"と"吸収量"を相殺する、という考え方です。

山廣まだピンときていないのですが、それが半導体とどう関わってくるんですか?

市村半導体を製造するためには、たくさんの電気を使います。

山廣そうなんですか!?

市村でも、ナノインプリントの技術を活用すれば、半導体の回路製造にかかる消費電力を従来の約10分の1に抑制できるんです。

山廣10分の1って!

市村カーボンニュートラルを達成させるためには、まず二酸化炭素を多く排出する燃料を減らして、電気で代替することが有効ですよね。ただし、それは電力の脱炭素化が前提でもあります。太陽光発電などのクリーンエネルギーを活用しましょう、ということです。 ただ、クリーンエネルギーの供給量にはまだ限りがありますから、使用する電力の削減を徹底することがとても大切です。こうしたことを積み重ねていかないと、カーボンニュートラルは達成できません。 使用電力を減らす、つまり省エネというのはすごく重要なミッションなのです。

山廣確かに。でも、どうやって消費電力10分の1を実現したんですか?

市村その秘密はやっぱり“ハンコ”です。

山廣“ハンコ”で…?

市村はい、この技術はハンコのように版を押し付けて半導体の回路をつくるものです。従来の加工方法は、複雑な回路をつくるまでに何度も何度も光をあてる工程を繰り返す必要があるので、それに比べると電力がかからないんです。

山廣そういうことですね!そんなことまで考えながら開発したんですね!

市村それがですね……。実はナノインプリントという技術を活用してみたら、結果的に消費電力が削減できたという(笑)。

山廣なるほど。もともとのコンセプトは省エネじゃないですものね。

市村はい、半導体を小さくする技術を追求していく中で、消費電力を抑えられることが判明したという感じです。ちょうどそれが、カーボンニュートラルという時代の流れにシンクロしました。

山廣俺たちの時代、キター! みたいな。

市村あははは、でも、地道に研究してきた副産物だと思っています。今後の時代を見据えると、絶対必要な考え方ですよね。

山廣半導体の製造にかかる消費電力を抑制できたなら、半導体メーカーのCSRやSDGsにも貢献できるという側面もありますね!

市村そうそう。 みんなで取り組んでいきたいです。

「時代に応える技術。発想次第で可能性は無限に」

山廣環境問題に対して企業も真摯に応えていかなくてはならない今、すごく時代に合っている技術ですよね。しかも、会社の原点である印刷の技術を応用しながら、結果的に消費電力も抑えてしまうという。

市村はい。将来性のある技術で、非常に有望だと思っています。

山廣この技術がもっと進んだら、社会はどう変化すると思いますか?

市村半導体はすでに私たちの生活に必要不可欠なものになっていますが、これからの時代、その重要度はどんどん高まっていくはずです。その中でも特に、製造時の消費電力を減らして、カーボンニュートラルに貢献していくことができれば、地球環境のためにもとても良いことだと考えています。

山廣環境問題の解決は、私たちが目を逸らすことのできない大きなテーマですよね。そこに貢献できるような技術だからこそ、いろいろな方に注目してもらいたいですね!

市村その通りです。まずはナノインプリントの技術について多くの人に知ってもらいたいですね。若干ニッチな技術ではあるのですが、半導体製造以外でも使い道があるものです。どう使っていけるのかみんなで考えて、新しい発想があればぜひ教えてもらいたいです。

山廣みんなで、っていいですね。社内でも、畑の違う事業分野の人同士で議論をしたりすると、何か見えてくるかもしれないですよね。

市村それ、いいですね。このような技術もそうですし、私たちが今やろうとしていることについても、違う視点からの意見が出ると、発想の転換につながるかもしれません。

山廣いいじゃないですか、やりましょうよ! DNPって、他の部署や事業部門の人が何をしているか正直、分からないところがあるじゃないですか。だから、今回お聞きした話はすごく興味深かったし、とても勉強になりました。勉強ついでにもう少しだけ知りたいのですが、DNPは半導体に関してどれくらいの歴史を持っているんですか?

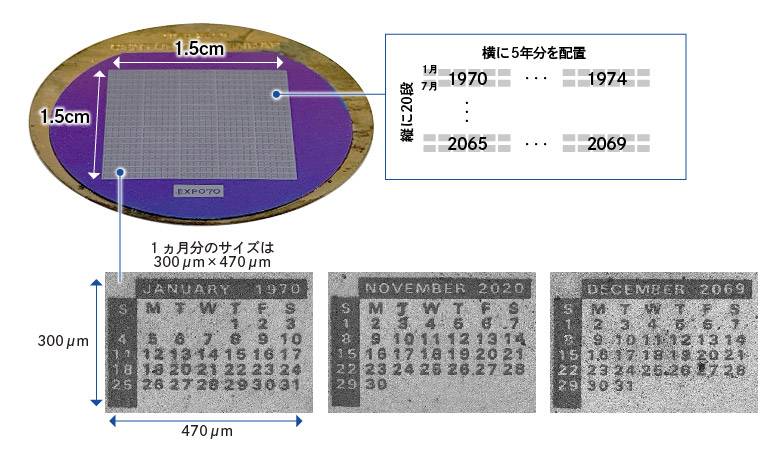

市村知らない人も多いと思いますが、実は結構長い歴史があって。1950年代から半導体製造に関する事業を行っていました。DNPは印刷で培った高度な微細加工技術を持っていますので、その応用ですね。1970年の大阪万博のときには、この微細加工技術を駆使して、1.5㎝×1.5㎝のシリコン板に100年分の日付を彫り込んだ「100年カレンダー」を展示して注目されたこともありました。これは顕微鏡を使わないと見えないほどのもので、とても好評だったんですよ。

山廣ええ! 100年って、もう何が書かれているか分からないですよね(笑)。

市村あはは。当時は100年分のカレンダーでしたが、今は「100万年カレンダー」がつくれるくらいに微細加工の技術は向上してるんですよ!

山廣100万年って言われても…。すみません、ちょっと想像できないですね。

市村やろうと思えばできる、ということです! 実際につくると手間が大変なので(笑)。

山廣技術の進歩ですね。

市村そうです、そうです。半導体製造に必要な微細加工技術は、それくらい日進月歩で進化していますし、高度化しています。ナノインプリントリソグラフィは、そういった半導体の製造に加えて、消費電力を低減して環境にも貢献できるという、大きなメリットがある技術です。

山廣すごいですね。いろいろな技術を生み出していく中で、会社の中にあるコアな技術、つまり原点に立ち返る必要性というのを強く感じました。社内でこれだけすごいことをやっているわけですから、DNPで働く他の事業部門の人たちもそのことを知って、自分の事業のやり方に変換していくというか、トライしていくような流れがあってもいいのかな、と思いました!

市村まさに「オールDNP」ですね。

山廣はい、そうです。私たちが推進している「顔認証マルチチャネルプラットフォーム」と「ナノインプリントリソグラフィ」を掛け合わせても、何かコラボレーションができるはずです。市村さんはどうお考えですか?

市村ここでもやはり「カーボンニュートラル」がキーワードになりそうですよね。

山廣え? カーボンニュートラルですか?

市村カーボンニュートラルは、全世界が掲げている大きな目標です。そして、ナノインプリントリソグラフィはその目標に対して貢献はできるけれど、もちろんこの技術だけではカーボンニュートラルは実現できません。

山廣はい。

市村あらゆる技術や発想の掛け合わせが必要になるのです。

山廣なんとなくイメージできてきました。カーボンニュートラルという大きな目標に向かうことで接点が生まれるということですね?

市村そうです、そうです。カーボンニュートラルを実現するためには強靭なデジタルインフラが必要不可欠になると言われています。顔認証マルチチャネルプラットフォームは、まさにそうしたデジタルインフラの一翼を担うものだと思います。

山廣確かにそうですね。

市村出発点は全然違うけれど、カーボンニュートラルというゴールに向かって接点ができる。それもひとつのコラボレーションの形なのではないでしょうか。

山廣スゴイ! 何かドラマチックでいいですね! 私たちも、そういったことをもっと強く意識していきたいと思いました。

今日は貴重な対話の機会になりました。ありがとうございました!

市村こちらこそ、ありがとうございました。

2022年3月公開