半導体製造のカーボンニュートラルを加速する「ナノインプリントリソグラフィ」

- X(旧Twitter)にポスト(別ウインドウで開く)

- メール

- URLをコピー

- 印刷

スマートフォンやタブレット端末等のデジタル機器の進化、第5世代移動通信システム(5G)やIoTの普及にともない、高性能化が進む半導体製品。その実現には、より微細な回路と、製造時の膨大な電力が必要となるため、近年「微細化」と「低消費電力化」を両立する新たな半導体製造技術が求められています。こうした課題の解決に向けてDNPは、長年培ってきた微細加工技術をベースに、次世代の半導体製造で期待される「ナノインプリントリソグラフィ(NIL:Nano-Imprint Lithography)」を開発しました。この新たなイノベーションであるナノインプリントリソグラフィの秘密に迫ります。

目次

次世代半導体の技術的課題の解決に向けて

DNPが独自のリソグラフィ技術をもとに、半導体用の回路パターンの原版である「フォトマスク」の試作に成功したのは、国内外の半導体関連事業の黎明期である1969年のこと。半導体の処理速度の向上などには回路の微細化・集積化が欠かせないため、以後50年以上にわたり、「より微細に」「より正確に」製造する微細加工技術の研究と実用化を継続してきました。

|

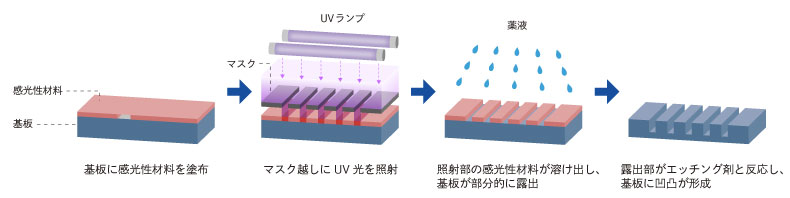

感光性材料を塗布した基板の表面に光を照射し、露光の有無によってパターンを形成する技術。DNPは、印刷用の版(刷版)を作る工程で使われてきたリソグラフィ技術を発展させ、nm(ナノメートル、10億分の1メートル)単位の精度が求められるフォトマスクや、μm(マイクロメートル、100万分の1メートル)単位の液晶ディスプレイ用カラーフィルターの製造などに応用してきました。 |

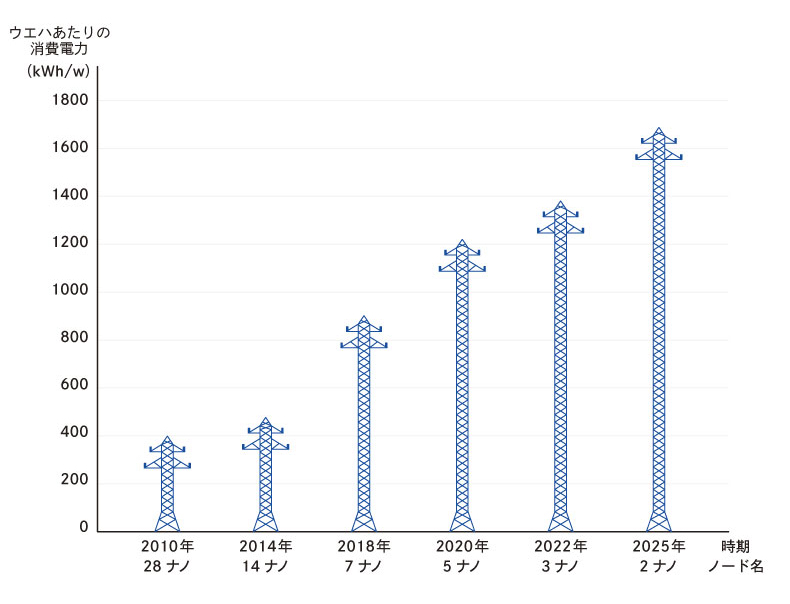

2010年代の後半には、従来の紫外線による露光では対応できないほど微細な回路設計が求められるようになり、次世代半導体用の製造技術の開発が急がれるようになりました。そこで登場したのが「波長13.5nm」と、これまでの紫外線より波長が短い極端紫外線(EUV)を照射することで、超微細な回路パターンを実現する「EUVリソグラフィ」です。従来型リソグラフィ技術をベースにしているため、それまでの半導体製造に関する多くの取り組みを活かすことも可能で、次世代技術のひとつとして実用化されていますが、半導体の微細化にともなって製造時の消費電力が大きくなってしまうという課題がありました。

|

半導体製造は、微細化が進むほど消費電力が増加する傾向にあります。現在の最先端デバイスに相当する線幅5nmのウエハ1枚の製造には、一般的な家庭の約4ヵ月分の電力を消費するというデータもあります。 |

また政府は、「経済と環境の好循環」を作っていく産業政策であるグリーン成長戦略を支えるのは、強靱なデジタルインフラであり、グリーンとデジタルは、車の両輪であると位置づけており、デジタルインフラの強化に向けて拡大が見込まれる半導体市場を支える技術的条件としても、製造時の消費電力の低減が必須となっています。そこで、EUVリソグラフィとは異なるアプローチで、低消費電力かつ低コストでの製造に挑んできたのがナノインプリントリソグラフィです。

ナノインプリントリソグラフィで消費電力は1/10に

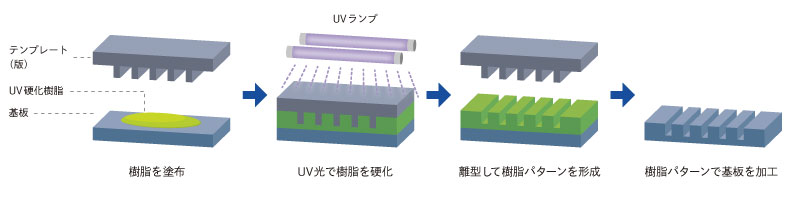

ナノインプリントリソグラフィは、基板上の樹脂等に、回路パターンを形成したテンプレート(版)をハンコのように圧着させ、nm単位の超微細な凹凸パターンを樹脂等に転写する技術です。

|

基板に塗布した未硬化の状態のUV硬化樹脂にテンプレート(版)を押し当て、紫外線を利用した化学反応で硬化させることにより、回路パターンの凹凸を転写します。従来よりも微細な回路を形成できることに加えて、既存のリソグラフィ技術に必要とされる現像工程が不要となるなどプロセスを単純化できるので、低コストかつ低消費電力による製造が可能となります。 |

DNPは2003年よりナノインプリントリソグラフィの回路パターン用テンプレート(版)開発に取り組み、長年にわたり培ったノウハウをもとに、2015年4月、テンプレートの設計から試作品の作製、量産化までワンストップで対応する業界初(当時)のソリューション、「DNPナノインプリントソリューション」をリリースしています。

-

※2015年4月15日ニュースリリース

ナノインプリント技術を活用した市場創出型超微細加工の新ビジネスを開始

https://www.dnp.co.jp/news/detail/1187550_1587.html

そして2021年、キヤノン株式会社、キオクシア株式会社とDNPの3社が協力して開発した(※)ナノインプリントリソグラフィにおいて、半導体製造の消費電力を従来手法の約1/10に抑制できることに成功しました。これにより、製造コストの削減も可能にするなど、カーボンニュートラルの実現をめざすメーカー全体に大きく貢献できると考えております。

- ※キヤノンは版のパターンを基板に正確に転写するインプリント装置技術を、キオクシアは基板上のパターンを正確に加工する半導体製造技術を担当。DNPはフォトマスクで培ってきた技術を活かし、ナノインプリントリソグラフィにおいて中心的な役割を担うテンプレート(版)の製造を担当しています。

こうした特性は、従来の露光によるリソグラフィとは異なり、光の回折効果が発生しないことから生まれています。光を利用した工程では、光の波長より小さいサイズの回路パターンを描くことが難しく、40nm以下の線幅となる半導体を製造するには特殊な工程が必要となり、結果として手間とコストが増えてしまうことになります。そこでDNPは、印刷の工程で長年培ってきた微細加工技術に着目し、多様な技術とノウハウを掛け合わせ、試行錯誤を通して生まれたのが、ナノインプリントリソグラフィなのです。

次代のニーズを見すえ、さらなる進化をめざすナノインプリントリソグラフィ

現時点で、ナノインプリントリソグラフィのテンプレートを大量生産する技術を持っているのは世界でもDNPのみであり、すでに運用シーンにおける課題抽出への取り組みへと進行しています。今後も、半導体の微細化ニーズの高まりを見すえ、さらなるバージョンアップをめざして日々研究を続けています。

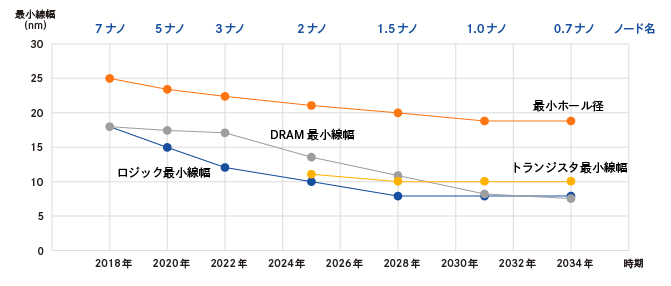

|

半導体のロードマップを作成する国際的な業界団体「IRDS(International Roadmap for Device and Systems)」によると、半導体に求められる線幅について、2030年以降は10nm以下になると予測されるなど、今後も半導体の微細化は進展していくと見られています。 |

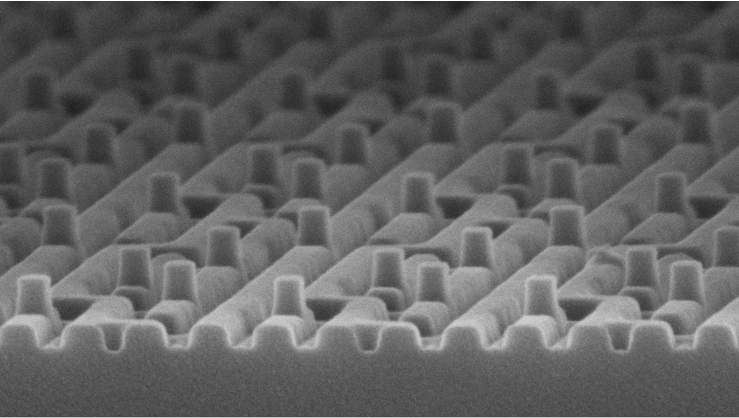

またDNPは、回路パターンにおける版の凹凸を基材に押し当てて転写するナノインプリントリソグラフィの製造方式を活かし、立体形状テンプレートの開発も進めています。この方式を採用することにより、自由な立体形状を形成することが可能となるため、これまでにない新しい素子や機能の実現が期待されています。すでにさまざまな形状のサンプルも作製しておリ、今後の3次元テンプレートへの応用展開が期待されます。

|

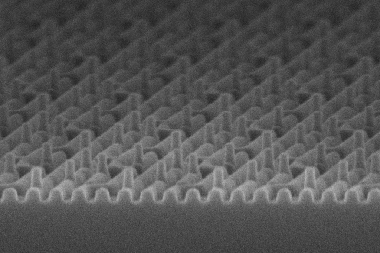

配線加工用テンプレート |

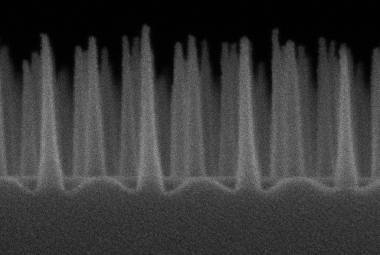

高アスペクト比の微細ピラー |

|

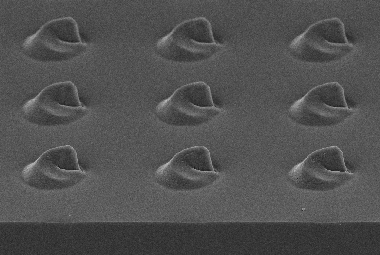

自由な立体形状の3次元テンプレート |

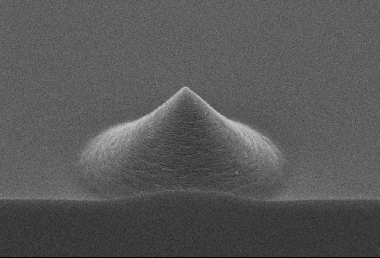

コーン形状のテンプレート |

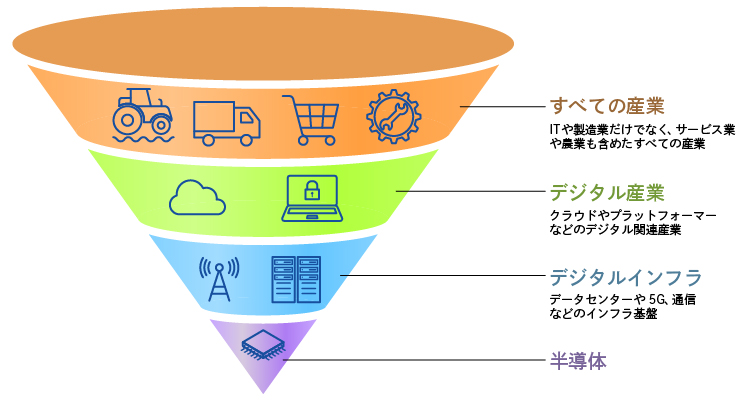

経済産業省が2021年6月に発表した「半導体・デジタル産業戦略」において、半導体を起点としたデジタル化は『すべての産業の根幹』と位置づけられるなど、半導体産業の重要性がますます高まっています。半導体製造用のフォトマスクで市場を牽引してきたDNPは、半導体の微細化、半導体製造時の低消費電力化から、テンプレートの立体化といった次世代を見すえたテーマまで、幅広い分野で研究開発に取り組んでいます。今後もナノレベルの先端技術を軸に、社会のさまざまな領域へと広がる半導体活用のニーズに応えていきます。

|

経済産業省の「半導体・デジタル産業戦略」では、カーボンニュートラルや地方創生、少子高齢化といった社会課題を解決していくには、半導体を起点にデジタルインフラ〜デジタル産業〜すべての産業へと広がるデジタル化が不可欠であると指摘しています。 |

ミニコラム:最先端を走り続けてきたDNPの微細加工技術

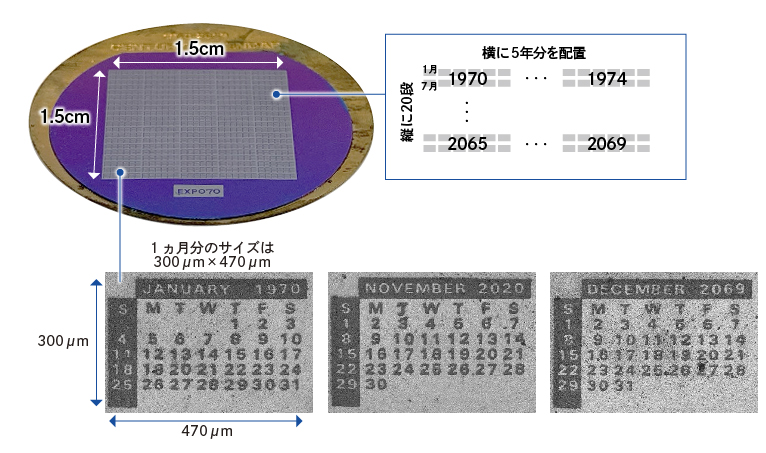

1970年開催の大阪万博で、当時最先端の微細加工技術を用いた「百年カレンダー」を出品したDNP。展示会場では多くの人々が列をなし、小さなカレンダーの驚異的な技術に目を見張ったといいます。

これは、シリコンウエハの1.5cm角内に100年分のカレンダーを彫り込んだ、当時としては画期的な高精度の展示品でした。1970年代初頭における半導体の標準的な線幅が10μmだったのに対し、「百年カレンダー」では5μm幅のパターンを実現し、DNPの技術力の高さを示しました。

現在この技術は、同じ1.5cm角内に、50年前の1万倍となる「100万年分のカレンダー」を描けるレベルにまで進化しています。

|

|

- ※記載された情報は公開日現在のものです。あらかじめご了承ください。

- X(旧Twitter)にポスト(別ウインドウで開く)

- Linkdin

- メール

- URLをコピー

- 印刷