5G時代を支える!超薄型放熱部品「ベイパーチャンバー」

- X(旧Twitter)にポスト(別ウインドウで開く)

- メール

- URLをコピー

- 印刷

第5世代移動通信システム(5G)のスタートによりデバイスの高性能化が進む中、“いかに効率的に放熱処理を施すか?”がメーカーの課題となっています。こうした需要を見越して、DNPは放熱部材市場に参入。独自の表面処理技術を採用し、超薄型放熱部品「ベイパーチャンバー」を開発しました。さてこの技術、一体どのような可能性を秘めているのでしょうか?

目次

デバイスの放熱処理に欠かせない「ベイパーチャンバー」

5Gが本格スタートし、VR(仮想現実)やAR(拡張現実)はものすごいスピードで進化しており、これまでは少し先の未来のこととして語られていた遠隔医療サービスや車の自動運転などが現実のものになりつつあります。身近なところでは、5G対応スマートフォンがすでに携帯電話各社から発売されています。

5Gスマホは、大容量・高速通信によりデータ処理量が増加する一方、ICなど熱を発する部品への放熱対策が必要になります。また、搭載部品が増えて消費電力も増加するため、バッテリーは大容量化に向かっています。そのため各スマートフォンメーカーにとっては、デバイスの放熱性能を高めることとバッテリーのスペース確保が課題となっています。

|

2年ごとに倍増するデータ量に比例し、デバイスの処理能力も指数関数的に上がっていく。 |

こうした需要に応えるため、DNPが開発したのが、5Gスマホ向けの超薄型放熱部品「ベイパーチャンバー」です。

ベイパーチャンバーとは、水の気化、凝縮によって瞬時に熱を移動させるヒートパイプと同じ「金属製放熱部材」の一種。スマートフォンで一般的に使用されているグラファイトシート※1と比べ、高い熱伝導能力を持っており、瞬時に熱を拡散させて放熱することができます。

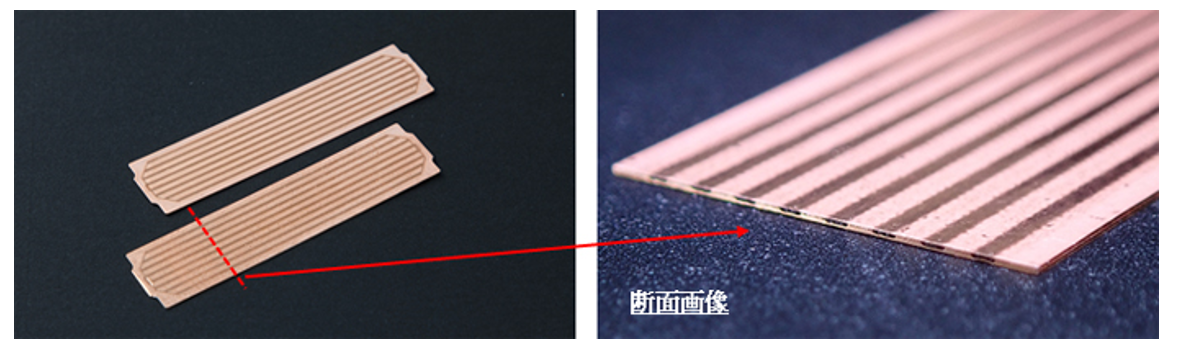

|

DNPのベイパーチャンバーの写真 |

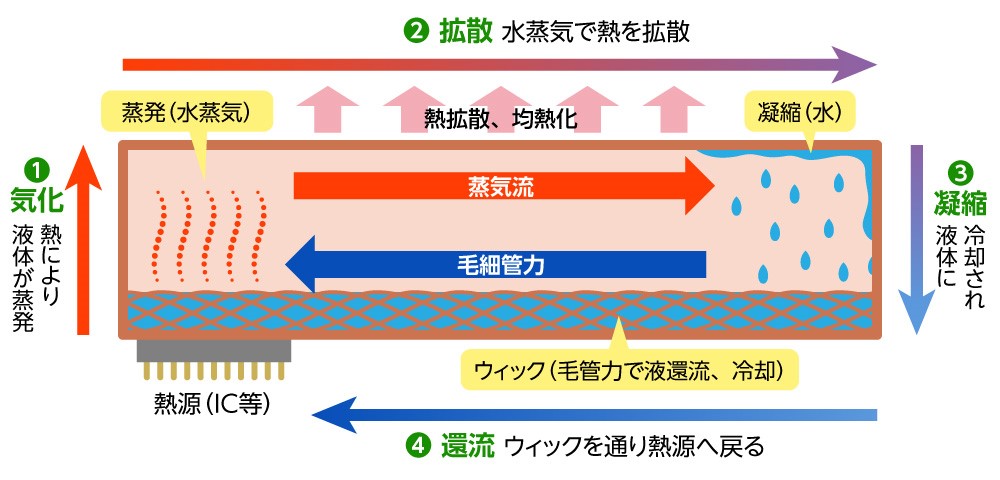

平板状の金属板を貼り合わせた中空構造になっており、ウィックと呼ばれる毛細管を張り巡らせ、内部には純水等が封入されています。“ICなどの発熱部材が高温になると内部の液体が蒸発して空間に広がり、凝縮してまた液体に戻る”というプロセスを繰り返すことで熱を拡散させ、デバイス内の温度を下げるという仕組みです。

-

※1グラファイトシートは、炭素と同じ素体のグラファイト(黒鉛)をシート状に加工したもの。高い熱伝導率が特徴。

|

デバイス内の熱源(ICチップなど)が高温化することで液体が蒸発し、熱が輸送・拡散される。拡散された熱は、ウィックと呼ばれる部分で冷却され還流する。 |

ベイパーチャンバーは一部のスマートフォンですでに使われている部材ですが、DNPは独自の技術によって薄型化を実現。これまでは厚さ0.5mm程度だったものを0.25mmにまで薄くしました。

薄型化のカギは、DNP独自の精緻なエッチング加工技術

従来の約半分の薄型化を実現できたのは、高精度な半導体部材の製造などで培ってきた表面処理技術「エッチング」を用いたためです。

|

|---|

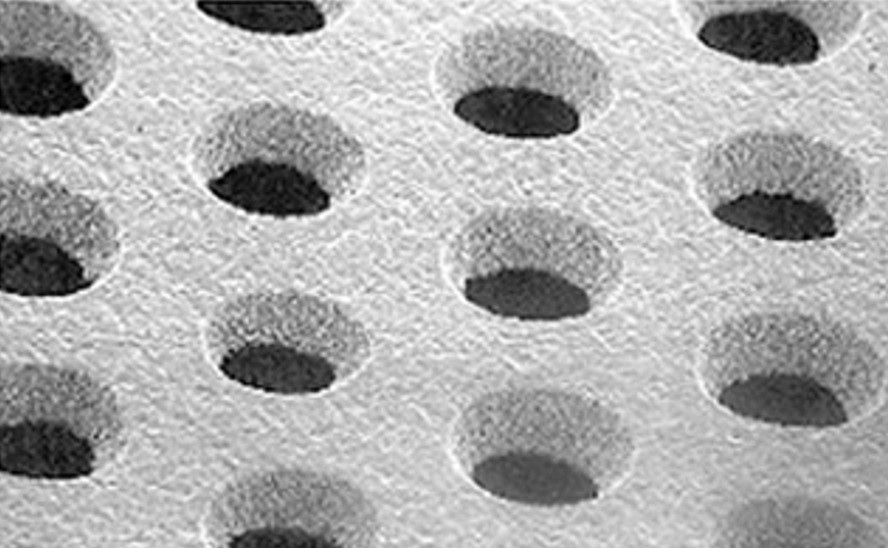

| 微細加工が可能なエッチング技術 |

エッチングとは、材料を化学的に腐食させた後、腐食部分を除去することで任意の形状に加工する技術のこと。金属やガラス、樹脂などの表面に微細な加工を施すことが可能で、印刷工程では印刷用のハンコ(刷版)を作る際にこの技術を活用しています。DNPはこの技術を発展・応用することで、これまで半導体パッケージ用のリードフレームやHDD用サスペンションなどを開発してきました。

今回DNPが開発したベイパーチャンバーは、このエッチング技術で10ミクロン(μm:10-6m)単位の加工を施し、微細な流路を形成することによって薄型化を実現。内部のスペースを広く確保しながら、効率良く放熱のコントロールができるようになりました。メーカーにとっては、デバイスの設計の自由度が高まることにつながります。

社内外のネットワークを活用し製品化を実現

実はベイパーチャンバーの開発は、DNPにとって初めての取り組みでした。開発チームは当初から、DNPが磨いてきたエッチング技術によって他社にはない特徴あるモノづくりが実現できると考えていたものの、製品化に不可欠なベイパーチャンバーの流路設計技術、銅を接合する技術、内部空間に微少量の液体を封入する技術などについては知見がなく、実際はゼロからのスタートでした。

そこで開発チームは、これまでの事業で培った人的ネットワークや情報のネットワークを生かし、社内外の専門家とプロジェクトを立ち上げました。まず流路設計については、社外の専門家の知見や学術文献を参考に自社で基本構造を設計するとともに、研究開発部門で熱のシミュレーションを実施しました。銅の接合や液体の封入加工については、先端技術を保有する協力会社と連携し、併せて設備部門との打ち合わせを重ねました。新規参入であるにも関わらず画期的な薄型製品を開発・提供できた背景には、DNPが培ってきた「総合力」がありました。

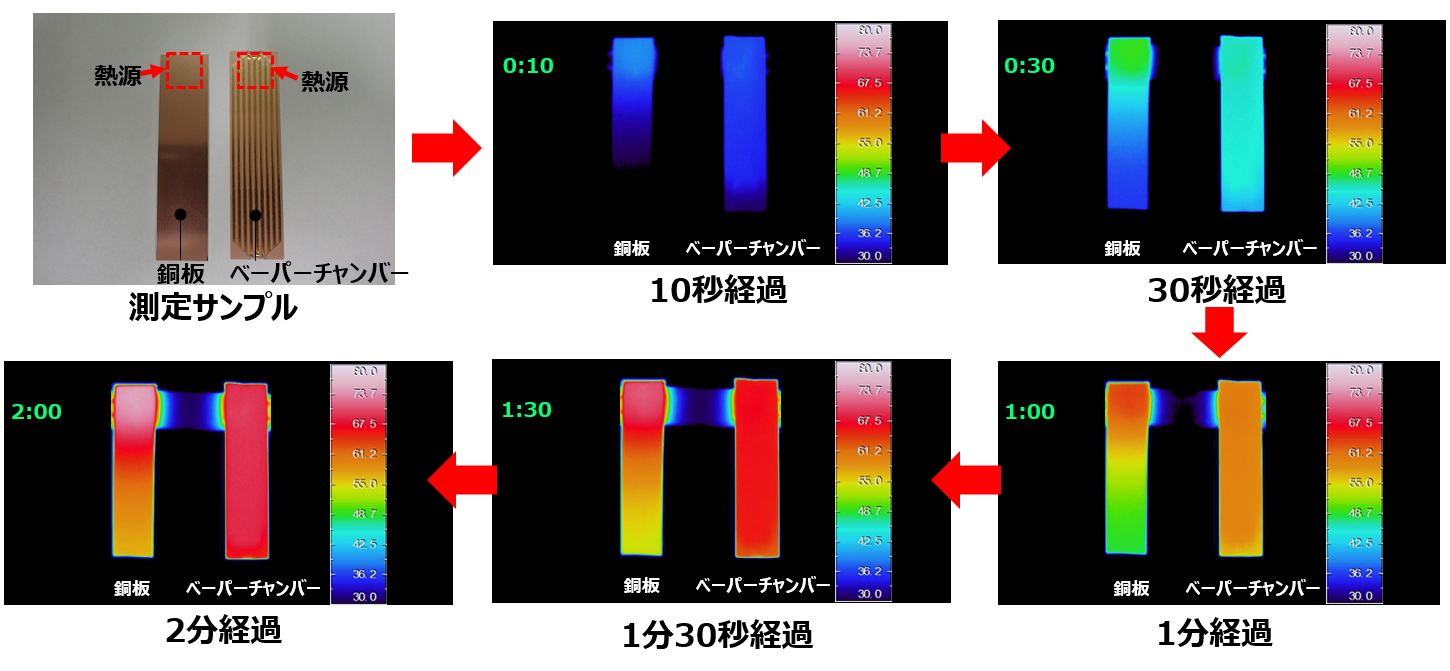

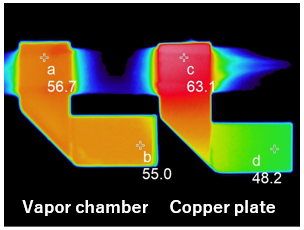

|

銅板と比較したベイパーチャンバーの温度変化 |

現在開発している0.25mm厚のベイパーチャンバーは、2020年秋頃までには量産体制に移行する予定です。

さらなるイノベーションを求め、挑戦は続く

今後はさらに薄い0.2mm厚の製品の実現をめざしています。このレベルを実現するためには現在の構造では難しく、材料設計や流路設計をブラッシュアップしていく必要があります。

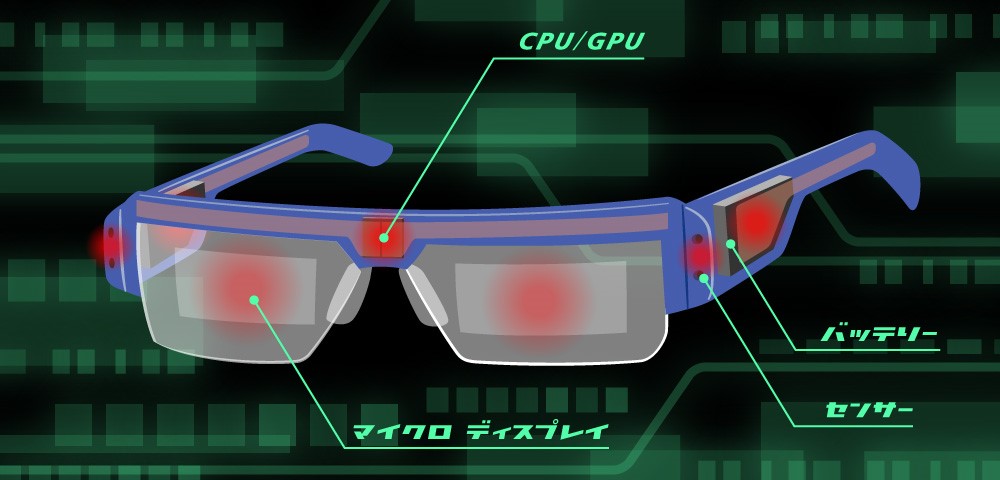

また、薄さに加えてもうひとつ、DNPが独自に研究を進めているのが、「自在に曲げられる」構造です。曲げることが実現できれば、スマートフォンだけでなくスマートグラスや車載製品など、さまざまな形状のデバイスに組み込めるようになり、その利用シーンは大きく広がります。

|

スマートグラスの場合は、データ処理用のCPUに加え、ディスプレイやセンサー、バッテリー等の複数の箇所で熱対策が必要となる。 |

既存の技術や製品にとらわれず、市場や技術トレンドを先読みして用途開発の提案まで行える点も、DNPならではの強みと言えます。これからもDNPは、幅広い業種にわたる知見と社内外に広がるネットワークを武器に、オンリーワンの熱対策ソリューションを追究していきます。

- ※記載された情報は公開日現在のものです。あらかじめご了承下さい。

- X(旧Twitter)にポスト(別ウインドウで開く)

- Linkdin

- メール

- URLをコピー

- 印刷