“技術のDNP”を支えてきた原点とは? 印刷の現場を見に行こう! #2 「印刷する」編

- X(旧Twitter)にポスト(別ウインドウで開く)

- メール

- URLをコピー

- 印刷

DNPグループは今、顔認証等のセキュリティサービスや、文化財の価値を高めるデジタルアーカイブ、メディカル・ヘルスケアやエネルギー関連の事業、各種エレクトロニクス製品など、幅広い分野で社会や人々に新しい価値を提供しています。これら多様な製品・サービスは基本的に、「本」をつくってきた印刷技術を応用・発展して実現させてきました。そうしたDNPの基盤とも言える「印刷」の現場を、“活じい&トンボちゃん”が潜入レポートします!この記事は、雑誌印刷の工程を例に、「#1 版を作る」「#2 印刷する」「#3 製本する」の全3回で印刷の仕組みを紹介するシリーズの第2回です。

目次

登場人物

|

|---|

活じい…金属活字じいさん。活字としてのキャリアは100年以上。長い経験で培われてきたDNPグループに関する豊富な知識で、いろいろなことを教えてくれる生き字引的な存在。

|

|---|

トンボちゃん…印刷物の見当合わせ※トンボから生まれたキャラクター。きっちりした性格で、曲がったことが大嫌い。細かな気遣いで活じいをサポートします。

- ※【印刷用語:見当合わせ】見当とは、多色印刷において各色版の重ね合せる際の位置精度のこと。版面にトンボといわれるレジスターマークを入れて、見当を合わせるようにしている。

- ※本記事は、小学館のアウトドア雑誌「BE-PAL(ビーパル)」編集部のご協力により作成しています。

「#1版を作る」編の続きにあたる今回は、いよいよ紙に印刷する現場に潜入します。雑誌などで多く利用される「オフセット印刷」の場合、大まかな流れは次の4つ。「①セットする」:輪転印刷機の準備をする → 「②印刷する」:輪転印刷機で用紙に印刷する → 「③色を合わせる」:並行して色味の確認を行う → 「④切る・折る」:印刷した紙を折りたたみ、複数のページがまとまったパーツをつくる。いずれの工程も、正確かつ高速なオートメーション化も含めて、経験豊かなスタッフの技が支えています。

- ※画像をクリックすると、それぞれの工程の説明にジャンプします。

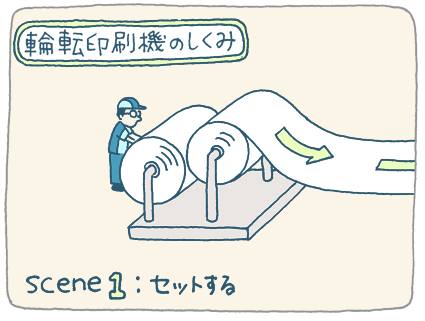

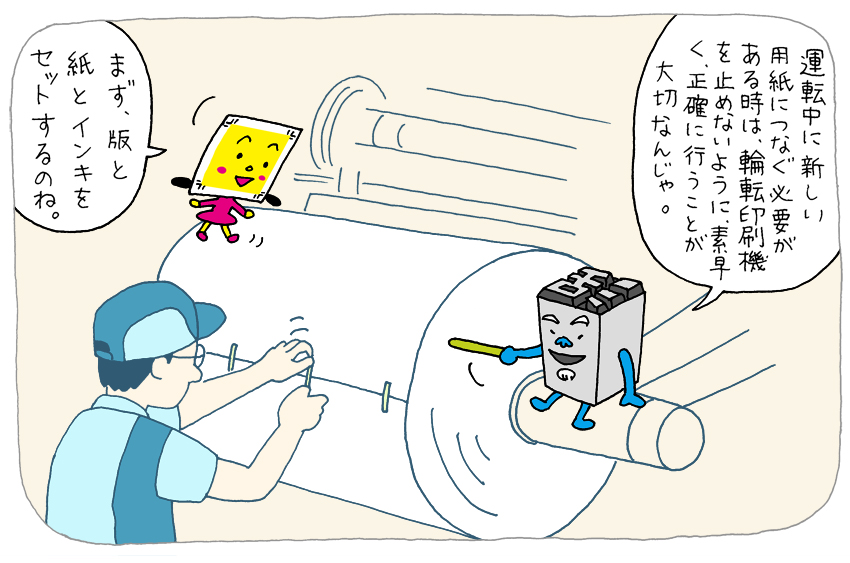

scene1 セットする

まず、「#1 版を作る」編で作った印刷用の「版」や、用紙・インキなどを輪転印刷機にセットします。大量印刷に適した「オフセット印刷」では、「巻取(まきとり)」と呼ぶ大型のロール状の用紙を使います。紙が少なくなってきたら、印刷機を高速で運転させたまま、途中で新しいロールの紙につなぐ必要があります。

|

|

|

|---|

「巻取(まきとり)」=ロール状に巻いた印刷用紙。大きく重量もあるため、ロボットで輪転印刷機の近くに運びます。印刷を継続させながら新しいロール(紙)に交換する際は、紙の端をきれいに切ってテープで貼る「仕立て」と呼ぶ作業をします。

|

|---|

「オフセット印刷」=オフセット印刷で使用する印刷機には、今回登場した「輪転印刷機」のほかに「枚葉印刷機」があります。ロール状の用紙を使う輪転印刷機と違い、枚葉印刷機では1枚ずつにカットされた用紙に印刷します。印刷部数や紙の種類、用途によって使い分けています。

|

|---|

| 輪転印刷機担当:Tさん |

「仕立て」は、新しい巻取に印刷するための重要な作業で、失敗すると輪転印刷機がストップしてしまいます。すでにセットしている巻取と新しい巻取ではロールの直径が異なるため、回転数を同調させながらつなげるのにコツが必要です。

動画:1分31秒

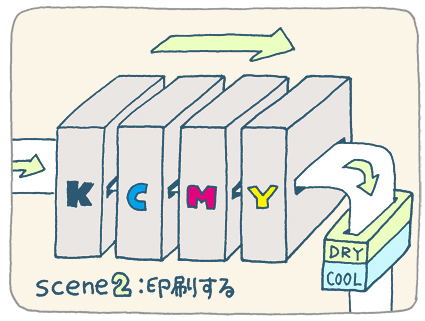

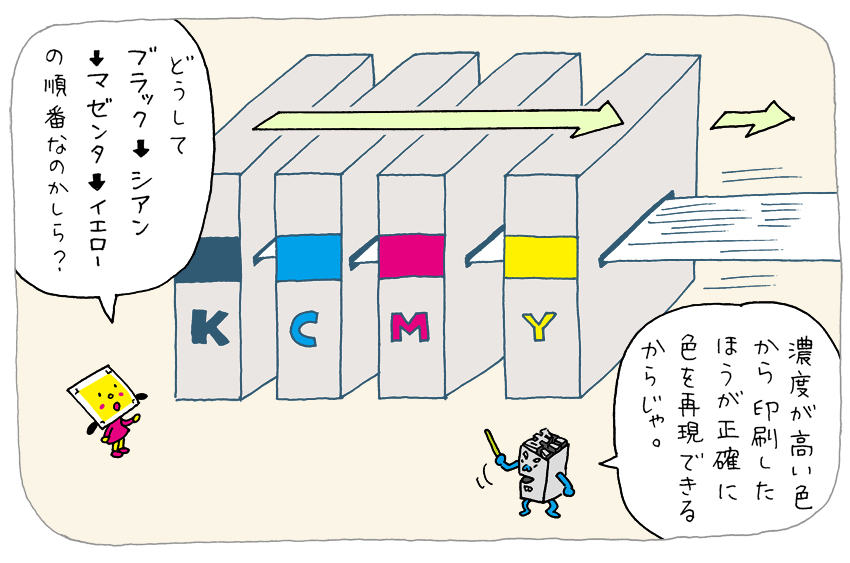

scene2 印刷する

準備が整ったら、輪転印刷機で印刷を開始します。インキと版をセットしたユニットが、ブラック(K)・シアン(C)・マゼンタ(M)・イエロー(Y)の4つに分かれていて、その真ん中を紙が通ります。インキと版のセットが紙の上と下にそれぞれあるため、両面一気に印刷できます。印刷後は、すぐに高温の熱風を当ててインキを乾かし、その後冷却器で常温に戻します。

|

|

|

|---|

「インキ」=印刷会社の多くは、インクではなくインキと呼んでいます。輪転印刷機では、発色や耐久性を考慮して材料を配合した特殊なインキを使用します。紙やフィルムに塗布・付着(コーティング)させる際は、インキの量や印圧を調整し、画像の再現性や精度を高めます。

|

|---|

| 輪転印刷機担当:Tさん |

インキが生乾きだと、色がにじんだり、紙と紙がくっついてしまうので、印刷された紙を適宜チェックします。湿度の影響で乾き具合が変わったり、用紙が伸び縮みするケースもあるので、季節ごとにインキの塗布量や種類を調整することもあります。

動画:24秒

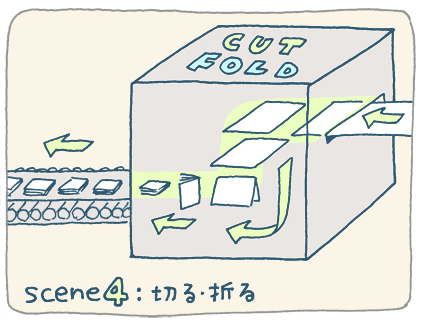

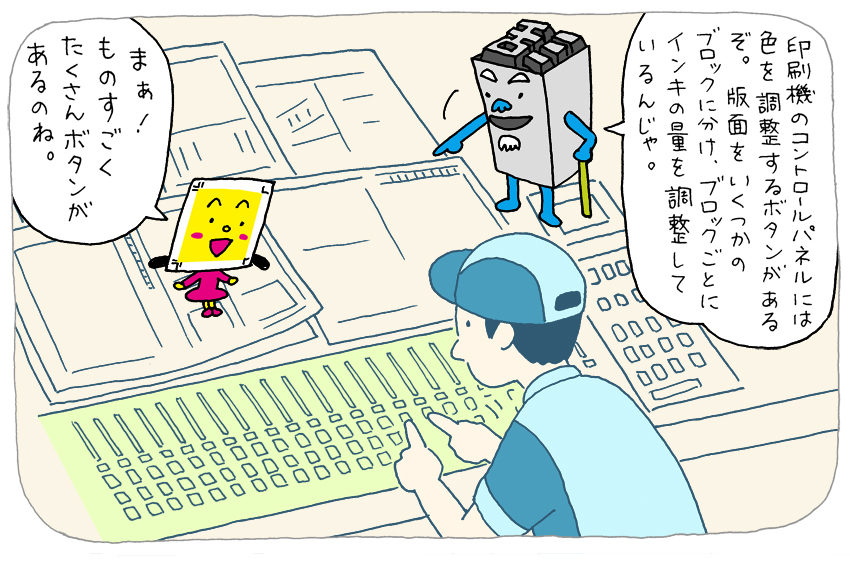

scene3 色を合わせる

色の再現性は印刷の生命線ともいえる大切なポイントなので、初めに試し刷りをして、クライアントから届く「校了紙」と比較して問題がないことを確認してから、本印刷を開始します。大量に印刷する雑誌などの場合、途中で色の出具合が変わってくることがあるので、印刷中、何度もチェックや微調整を繰り返します。

|

|

|

|---|

「校了紙」=クライアントやデザイナーが確認してOKを出した誌面の最終見本。文字や画像の構成はもちろん、色を合わせる際の大切な基準となります。

|

|---|

| 輪転印刷機担当:Aさん |

印刷中、版が劣化したり、インキの出具合が変わったりして、かすれてくることがあるので、5分から10分おきに印刷された紙を抜き取って確認します。調整が必要なときは、25~30個ほどある色調整ボタンを操作して微調整します。“技術”というより“感覚”が必要なので、ベテランスタッフにしかできない作業です。

動画:26秒

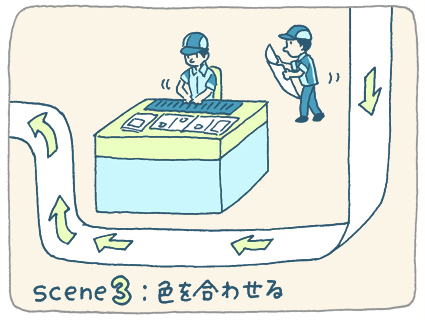

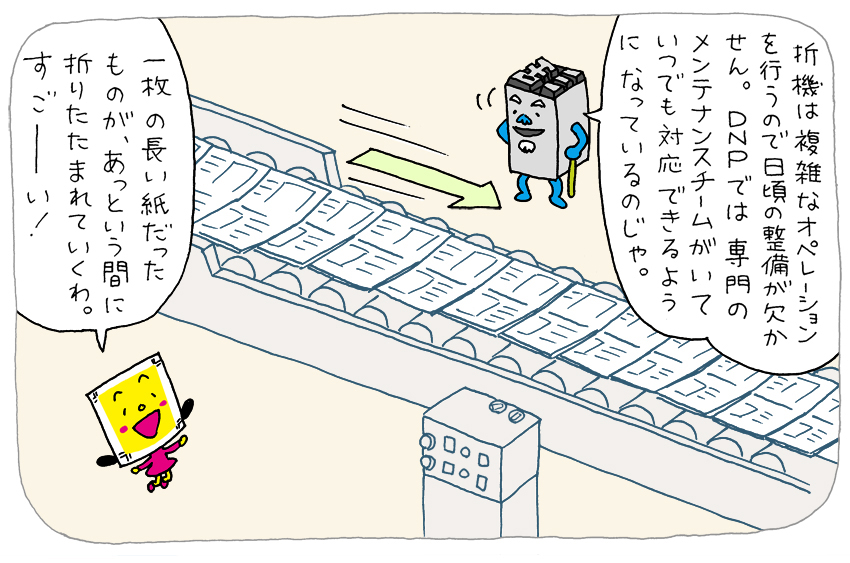

scene4 切る・折る

印刷した「刷本(すりほん)」を折機に送り、面付(めんつけ)したページごとに折って、「折丁(おりちょう)」と呼ぶパーツにします。この段階であらためて色の調子を確認し、品質が満たないものは使用しません。問題のない折丁をロボットでパレットに積み、次の製本の現場に運びます。

|

|

|

|---|

「刷本」「折丁」=印刷して、折り加工や断裁をしていないもの全般を「刷本(すりほん)」といいます。

刷本をページごとに折ったものを「折丁(おりちょう)」といいます。雑誌の場合は、数種類の刷本を折って、いくつもの折丁を作ります。

|

|---|

| 輪転印刷機担当:Aさん |

色の調子が悪いものや、巻取を交換する際に紙を重ねた部分が含まれるものを「ヤレ」と呼びます。折丁の確認は、輪転印刷機の最終工程にあたるので気を抜くことはできません。

動画:38秒

「印刷」工程から生み出す多彩な技術

「印刷」の基本的な工程は、文字や画像を含む原稿から作成したハンコ(版)にインキを付着させ、紙などの基材に転移して、高速・大量に複製するという流れです。印刷機をはじめ、紙・インキ・溶剤など、いずれも“不安定な素材”を用いるため、これらを最適に制御するさまざまな技術を進化させてきました。

この工程から生み出した関連技術の一つとして、インキを基材に塗工するノウハウを発展・応用した「コーティング技術」があります。

1951年に食品包装用にフィルムへの印刷を開始した際、紙とは違ってフィルムはインキを吸わないために新たな工夫を施して、アンカーコート剤(前処理剤)を開発しました。これを先に塗ることにより、フィルムにも均一にインキを塗布できるようになりました。

この技術を発展させ、さらに紙だけではなく樹脂や金属、ガラス等の多様な基材にも、光学特性・バリア性・耐熱性などの特性をもつ材料を薄く均一に付着させ、多彩な機能を付与してきました。その結果、例えば、加熱工程後も容易に剥離できる「DNP耐熱粘着フィルム」や、硬度・屈曲性、耐擦傷に優れ、フォルダブル(折りたたみ)ディスプレイに適した「フレキシブルHCフィルム」などの製品を生み出しています。

またDNPは、印刷した紙同士が接着したりインキが滲んだりすることを防ぐため、インキの乾燥時間を短縮するノウハウを培っており、それを発展・応用させて「EB・UV硬化技術」を開発しました。樹脂や塗膜材料にEB(電子線)やUV(紫外線)を照射し、瞬時に硬化させる技術で、生産工程の省エネ化やCO2削減、無溶剤塗工を実現。生活空間関連の事業で多くの実績がある化粧板「WSサフマーレ」や、「DNP抗菌・抗ウイルスマテリアル PureEffects®」をはじめ、幅広い分野で活用しています。

-

※DNPの技術の詳細は、下記ページでもご覧いただけます。

https://www.dnp.co.jp/development/basic-technology/

- X(旧Twitter)にポスト(別ウインドウで開く)

- Linkdin

- メール

- URLをコピー

- 印刷